How to setup production tracking software

Production tracking software helps manufacturers produce more and reduce costs. Find out how to setup production tracking software that drives efficiency.

Manufacturers often struggle to meet their production goals and can be quick to blame old machinery. In fact, unless your equipment is worn-out, existing machinery can be adapted to newer, smarter workflows that can increase throughput, reduce waste, and become energy-efficient.

How can such goals be achieved with a budget-minded approach? Production tracking software (sometimes called production monitoring software) is an Industry 4.0 answer.

In this guide, we discuss the value of implementing production tracking software, cost reductions linked to its application, as well as how to setup Factbird's production tracking software.

What is production tracking software?

Production Tracking Software is a system that automates the collect of production data and allows executives, managers, technicians, and operators to monitor, analyse, and improve production processes.

Production data and analysis is accessible at any time, and shows valuable information, such as units produced, cycle time, downtime, scrap, energy consumption, throughput volume, and much more.

Performance reports based off production tracking efforts help teams in multiple ways:

Maintenance: Historical data is a verifiable asset for locating the causes behind machinery malfunctioning.

Operators: Automating the downtime reporting process reduces the risk of human errors influencing decision-making. Stop codes become more reliable, and can be tracked and studied for better workflow resolutions.

Finance: Thanks to accurate data, the financial department can draft effective strategies to reduce production costs and make more accurate forecasts.

Logistics: Since data collection is handled in real-time and is accessible to all teams, logistics can improve their workflow, finding it easier to adapt resources according to seasonality or demand whenever applicable. Companies can have more efficient logistics facilities by storing only the required raw material and finished goods needed per month.

Production tracking software is not only a way to collect and analyze data, but it can also help to upgrade old machinery into automated systems without hefty investments.

Learn more about Factbird's world-class manufacturing production tracking software >

Why does production tracking matter?

Companies with production volumes over thousands of units per month require complex processes to track output, resource usage, machinery status, and human resource expenses.

We can categorize some of the data required to analyze the production potential of a factory as follows:

- Target monthly production

- Actual monthly production

- Monthly energy consumption

- Raw material consumption

- Uptime/Shifts

- Downtime and its causes

- Scrap and rework counts per shift or line

Manufacturing teams benefit greatly by being able to quickly check these production KPIs at daily or weekly standups. You will benefit from comparing days and weeks in regular meetings, and months and years in executive planning meetings.

By gathering valuable production data, managers can estimate how far they are from their best potential production numbers, areas for improvement, and particularly which areas they can best impact in the short term.

The impact of production tracking on energy consumption

Reducing carbon footprints is one of the main KPIs of sustainability. Industrial manufacturing is a leading cause of carbon dioxide emissions, and most manufacturers are trying to improve their efficiency, and therefore sustainability in some way.

An example of improved sustainability outcomes comes by analyzing at machinery downtime. Some factories opt to leave equipment in stand-by mode during weekends, with reduced energy consumption compared to operative time. This practice minimizes the startup times for machinery during shifts, but the accumulated energy required in idle mode shouldn’t be overlooked.

By adopting a manufacturing production tracking system that offers energy monitoring, managers can get readings on the total energy consumed over a period, comparing the values between operative time and stand-by. In our Case Study from Danfoss DK, the information provided by the Factbird Performance Dashboard revealed it was more beneficial to completely shut down the machinery during the non-operative time.

Danfoss DK reduced energy bills by nearly 77% thanks to this action and other energy-related adjustments.

You can watch the full interview about the case with Martin Ole Madsen, Manager – Operations Excellence SVS EUR at Danfoss below.

Reducing energy consumption translates into a lower final product price. Collecting and analyzing data is the first step toward energy management. Organizations can then opt for their custom strategies to reduce energy requirements in production or simply follow the ISO 50001-2011 guidelines on energy saving.

The impact of production tracking on throughput

Accurate data collection is the first step towards increasing throughput. After we get reliable data sources and the monitoring workflow established for each product line, it is time to locate bottlenecks.

Some countermeasures to prevent production delays are linked to inaccurate speed rates or feed rates for raw material; oftentimes, the causes are related to operators' misunderstanding of machinery.

The application of the smart manufacturing models of the internet of things helps us troubleshoot, reducing equipment downtime, preventing unnecessary wear for machinery, and getting closer to ideal cycle times.

As a result, we can see a considerable increase in throughput numbers in just a matter of weeks without resorting to expensive machinery upgrades.

The impact of production tracking on waste

Implementing a lean thinking approach to industrial manufacturing is not only about identifying downtime. You should consider time waste as well as scrap and rework as inefficiencies to minimize as much as possible.

An operator waiting around due to a production line downtime is lost potential. This can be easily fixed by addressing the causes behind repetitive stops and setting up smarter processes for monitoring and eliminating stop causes. Accurate data gives less room for guessing since decisions are made based on facts. By improving transparency and processes, you'll see increases in production and motivation from your workforce.

The other point to consider is scrap and rework waste. From the OEE standard for Quality, “Right First Time,” manufacturing process analytics give us insights into the volume of scrap produced per shift. This task used to be manually done by operators (with the immense amount of time associated with it). Managers can then crosscheck data to link stop causes with the scrap count or tailor their batch production to avoid machinery warm-up cycles.

Here, the production tracking will help reduce raw material consumption and waste volume on the shop floor.

Benefits of production tracking software

Benefit #1 - More effective equipment

It's correct to assume that legacy machinery works at different cycles than what modern machines bring to the shop floor; still, that doesn’t render them useless. There’s a hidden potential in old machinery to meet today’s production standards thanks to production tracking software.

Imagine your company is evaluating a costly upgrade for your two main production lines. If your OEE is only at 50% for the existing lines, it would make more sense to invest in improving them before creating another less than efficient line or spending millions on the top-of-the-line equipment.

Benefit #2 - Less scrap counting

As mentioned earlier, scarp counting is traditionally performed by operators manually, meaning that a group of operators have the sole task of counting the waste produced by machinery instead of having them at another place more relevant to their skills. Production monitoring software solutions allow us to automatically count scrap, which also gives us better feedback on OEE analysis.

Benefit #3 - Predictive maintenance

For operators and maintenance crews, production monitoring software enables the tracking and anlysis of all stop causes and maintenance actions. Instead of repeatedly putting out fires, maintenance teams can use predictive maintenance models to reduce downtime in the long term.

What should good performance tracking software include?

Now that the benefits are clear, let’s quickly look at what you should look for in a good production tracking solution:

- Clear data visualization: Data needs to be easy to interpret by operators, managers, and executives. User friendly dashboards and visualizations are a must.

- Data security: Inquire about the software provider’s method for processing your data, where that data would be stored, and who has access to it. Manufacturing is one of the most attacked industries in the world today.

- Multi-platform access: Don’t render the performance monitoring software to just shop floor monitors and computers. The information should be browsable from tablets, mobile devices, and computers without requiring dedicated hardware solutions.

Production tracking dashboards

There are various dashboard options that operators and managers can use depending on the necessities of their work.

OEE dashboards

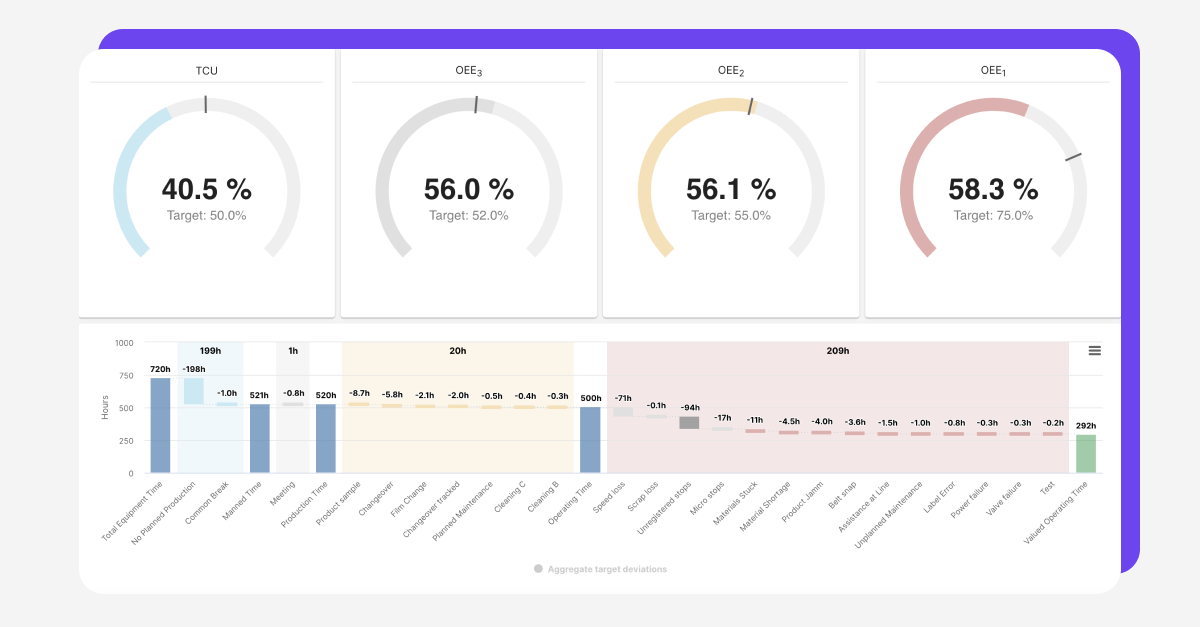

Overall Equipment Effectiveness (OEE) calculations should not be manually made or require third-party software solutions. Good production tracking software calculates OEE in real-time without extra integrations and offers a breakdown of OEE performance by, for example, by taking into account OEE1, OEE2, OEE3 and Total Capacity Utilization (TCU).

From these dashboards, we can extract information about the availability, performance, and quality of our products based on the “Right First Time” principle. You are also able to drill down into the downtime categories to help prfioritize where to take action, while performing a PDCA (Plan-Do-Check-Act) project, for example.

Performance dashboards

Performance dashboards help operators, managers, and executives to visualize live and historical throughput, keeping teams aware of where they are at in relation to target.

They will often include other important KPIs like scrap and downtime. Teams often perform better by simply knowing where they are in relation to target, before any improvement actions are taken.

Interactive stop registration screens

Finally, operators will need an easy way to input information about downtime. Using interactive screens that display stops as well as offer the opportunity to categorize automatically detected stops are a powerful resource on shop floors. Interactive stop-cause registration dashboards can be displayed on laptops, tablets, or tv-screens and users can use keyboards, touchscreens, barcode scanners, and other peripherals to interact with them.

Problems solved by production tracking software

Lack of overview of production performance

As we mentioned before, managers often underestimate the real potential of their machinery for production. Considering the methods applied to track production before industry 4.0 models, we start by getting data from sensors to PLC. That data is distributed to an Excel spreadsheet in which information is tracked. This legacy process involves a good deal of steps that can fall prey to human-error factors such as:

- Incorrect data count, especially for scrap and pieces to be reworked.

- Delay in data input, which hinders the ability to take action.

- Inaccurate data input in spreadsheets.

- Misunderstanding of the data.

- Distribution issues.

Using Excel sheets also involves complex template designs to track the information. Tools such as RSLinx are required to export the data from PLC to the Excel document. Just a couple of wrong clicks and all data reports could become unreliable. Instead, production tracking software simplifies the process, syncs it for easy access, and estimates the real production potential based on the ideal cycle information.

OEE analysis

OEE calculation, when done manually, can lead to a broad range of errors. From underestimating the production capacity (which leads to OEE values over 100% when production is optimized) to incorrect scrap counting, the process can seem tedious when it isn't automated. OEE software solutions included in production tracking software perform the calculation in real-time, offering insights into which stop causes are lowering OEE values.

Prioritization

This point is linked to the OEE analysis, as the information retrieved by the manufacturing monitoring software solution gives clues about which areas are ready to be optimized.

With the information retrieved on both stop causes and current production rates, management can decide on these items:

- Maintenance agenda

- Shop floor upgrades

- Workflow revisions

- Raw material quality

- Tactics to prevent waste (energy, rework, and scrap).

Stop causes

Stop causes, especially repetitive ones, are complex in terms of locating their origin. Stop errors that are between 300-500ms can seem like nothing; still, they are the culprits of multiple delays in product delivery.

Production monitoring systems give precise feedback on which and when stop causes happened. Operators can then influence several of them, escalating the issue to management when the solution exceeds their reach.

Micro-stops are a often overlooked area of downtime, but with automated analysis, this stop cause type can lead to big gains. You can find out how Broxburn Bottlers did that in our case study on them.

Decision-making based on facts

As more information becomes available, manufacturing processes can improve lean manufacturing efforts.

Managers can evaluate the current production metrics based on the data retrieved by the sensors and develop strategies purely based on factual information. This an invaluable asset in today's competitive manufacturing industry.

How can Factbird help companies improve production?

Factbird is a comprehensive solution for manufacturing monitoring that goes beyond OEE tracking. You get accurate downtime analysis to increase availability rates, conduct preventive maintenance, track batch performance, improve quality, and reduce waste.

Users can track live and historical data and register as many different stop causes as required.

Factbird is scalable as a production tracking solution. By this, we mean that companies can start with a pilot on a limited number of machines/lines, then scale across lines and sites.

You don’t need to ditch previously acquired tools to use Factbird. Our software allows integrates with PowerBI, Tableau, and other popular data visualization tools. This helps you to preserve existing analysis workflows, supplementing those existing tools with more accurate data and more accessible information on the shop floor.

Factbird® VIEW

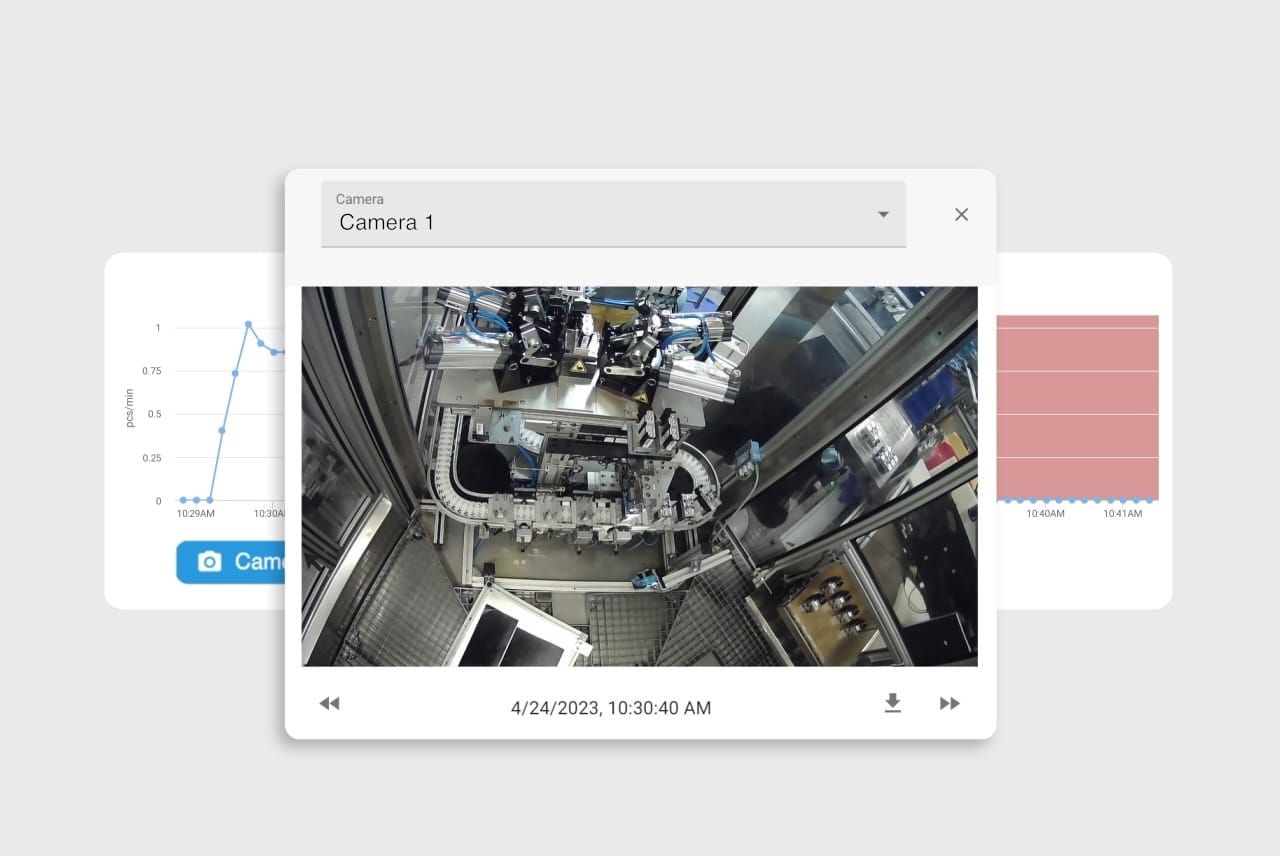

Imagine getting real-time and historical video footage of your production lines.

Factbird® VIEW collects video in real-time and syncs it with production data in the Factbird Cloud Application so you can users can easily see what happened during downtime events and perform better root-cause analysis. Videos are synced minute-by-minute with the production data, making it easier to browse for the causes of a stop error.

This video information is sharable, so maintenance crews get detailed reports on which issues they should work on. Video footage is preserved in the server up for a month by default, but you can request custom settings during the installation phase.

Data protection

We care about our customer’s data. The information collected by the Factbird sensors is uploaded to the cloud to be accessed via the Factbird dashboard, and only users with proper credentials can access that information. If your password doesn’t work, you can ask our customer support to assist you in recovering the login information.

Factbird deices offers multiple connectivity options, such as mobile data, WiFi, or Ethernet, to reduce the chance of data downtime.

How to implement Factbird's production tracking software

Implementing Factbird's technology on your shop floor is a task that requires only a couple of hours of installation.

No extra IT resources are needed to install our plug-and-play Factbird solutions, such as the Factbird DUO. This section will give you a quick overview of how to install and use the Factbird manufacturing metrics dashboard to control your processes.

First, here's an overview of how Factbird's Manufacturing Intelligence Solutions work.

Accessing the dashboard

The first step is to validate your account. You'll receive an email from Factbird with a temporary login to get this started.

Change your password by following the link in the email and logging in, and then you can start using your company's instance of the Factbird Cloud Application.

You won't have any data to begin with as sensors haven't been configured.

Configure a sensor

Go to the sensor menu from the Factbird dashboard.

In order to configure a sensor, you should first specify its type.

Your options are:

Counter: A regular counting sensor, which transmits the count since the last publish.

Counter Speed: A speed sensor converted into a counter.

Counter Accumulate: An accumulative sensor converted into a counter.

Measurement: A sensor that tracks the direct value of measurements such as temperature, speed, pressure, etc.

Event: An event sensor, which triggers on status change.

Discrete: A sensor that transmits one of a limited number of states a line can be in.

Next, you have to update the values for both the Validated Speed and the Expected Speed for the equipment. Switch to the Units tab and select the Unit Data to track.

Define stops by selecting the Minimum Stop Duration (usually, values higher than 300 ms) and the Stop Registration Threshold. It is advised to turn on Enable Finding Stops, as it allows to detect stop causes automatically.

Stop Mapping works for machinery connected to PLC inputs. Line Setup can be handled from this Sensor Settings menu or independently.

The final step is to set the Alerts and link the subscribers. The team members will be notified after a stop cause goes over the minimal threshold selected. Repeat all these steps as often as required to configure all the sensors.

Creating a line

We start the line-creation process by accessing Lines on the navigation menu. You need first to select the group in which the sensor is located - you can work with pre-defined groups or create your own.

The second step is to select the bottleneck. This is the primary sensor of that line and should be placed at critical points of the production line. Proceed to name the line and assign the connection (WiFi or Ethernet, depending on your sensor model). Repeat this process to add as many lines as required.

Dashboard KPIs

After our entire network of sensors and lines is created, Facbird’s system will track and analyze the data. Our dashboard includes several KPIs to review the equipment’s performance.

The KPIs we can study are:

- Produced count

- Longest non-stop

- Number of Stops

- Average Stop Length

- Downtime

- Value Adding Time (%)

- Value Adding Time while Manned (%)

- Mean Time Between Failures

- Average Produced

- Cycle Time

- Produced Units per Stop

- Speed While Manned (pcs/min)

- Speed While Producing (pcs/min)

- Produced in Current Batch

- Estimated Time of Completion

It is possible to view and analyze data by pre-established time ranges or even highlighting periods from the graphs to study data in more detail. The information provided by the KPIs sections can be visualized in the form of graphs for better understanding. Stop causes will be listed below the graphs.

This information can be exported in graphs or KPIs format for data analysis with third-party tools.

Registering Stops

Using the Register Stops tab is an efficient method to address the causes of reduced available time. We can work with as many categories or stop causes as required, and for this, we provide users with a template to shape the most common categories & stop causes. Import the XLSX file into the Registering Stops menu, which you can modify to add extra items. This procedure is user-friendly, and by exporting the XLSX file from one line, we can sync categories and stop codes to other production lines.

As an extra safety measure, enable the Require Initials option. This feature requires operators to input their initials when reporting stop codes and helps build historical data.

Another exciting option is to manually split stop causes, add extra information or change stop causes/categories for prolonged stops.

Analytics & OEE

The analytics tab is a powerful tool for operators, maintenance crew, and managers to visualize what’s happening with the equipment and production quality in real time. Manufacturing productivity metrics are tracked in detail, allowing us to visualize data in different formats that suit our preferences. These graphs can be exported to other software solutions to create reports.

Our OEE calculation tool works in real-time, measuring TCU, OEE3, OEE2, and OEE1 in bar charts and waterfall visualizations. The data gathered gives accurate insights into all three parts of the OEE formula, with access to stop causes for quickly reverting factors that hinder our OEE values.

Andon Calls

Another premium feature we list on Factbird’s software solution is Andon Calls, and this tool helps operators to get assistance on error causes, even escalating the issue to specialized crew members.

The Workers Tab helps us to keep the contact data of team members. This requires the worker's phone number, email, shift, and rank. Shifts can be configured to allocate as many shifts as required. Workers can occupy places during Temporary, Semi-Temporary, or Permanent positions.

Accessing the Calendar allows us to visualize the total number of employees working during a shift.

Batch Production

Factbird’s software gives the option to analyse certain products in batch mode, entirely automated. In order to do that, you first have to create a product, specify all its parameters, and save it. If your machinery allows batch production, a sensor is placed, and the Batch tab shall appear on Factbird’s dashboard.

Next, create a batch. Select the product that shall be produced in batch, the amount of units, and the start type. After the process starts, you will get an estimated completion time, and you can analyze the process in real-time with the analytics tab. It is an advantageous solution for industries like pharmaceuticals.

Closing thoughts

Production tracking systems benefit manufacturers with cost savings, energy consumption reductions, and increased production.

Operators, production managers, and executives gain an increased understanding of what’s happening inside the production line, in real-time, aligning teams behind continuous improvement and getting more out of their existing production lines.

Data-driven decision-making thanks to production tracking is a no-brainer for manufacturing teams.

.png)