How Digital T-Card Systems support lean manufacturing

Here’s how lean manufacturing makes use of Digital T-Card Systems, aka Kamishibai boards, to analyse and improve non-automated processes in production lines.

How Digital T-Card Systems aid lean manufacturing

Improving production processes is crucial for manufacturing businesses to maintain quality, compliance, and desired output levels.

Many manufacturers use lean manufacturing boards, such as T-Card Systems, on their shop floors to optimise production. This includes production processes normally requires alleviating problems such as missing materials, improper maintenance of machines, or understaffed shifts.

In this article post, we'll explore T-Card Systems, their role in tracking operations and boosting productivity, and Factbird’s Digital T-Card Solution called Perfect Day.

What is a T-Card System?

T-Card systems are also commonly called Tcards, T Card boards, Tee Cards, lean boards, and Kamishibai Boards.

A T-Card system is a popular lean manufacturing board that helps employees to visualise and track all of their tasks that could possibly slow down production lines. Additionally, T-Cards are a handy way for colleagues to share causes for challenges that they are faced with so production managers can to improve process performance in the future.

Digital T-Card systems, sometimes called tee card software, further streamline and organize operations on the shop floor by replacing traditional pen and card checklists. They present tasks and processes in an innovative way to monitor various tasks and their statuses in real-time, offering everyone immediate insight into ongoing activities.

An example of Digital T-Cards in action

To paint a clearer picture of the potential challenges and benefits during the transition from conventional methods to digital T-Card solutions, we'll explore a use case inspired by one of our customers in the chemical industry who embarked on a digital transformation journey.

The first step of their digitization journey involved leveraging live sensor data and Power BI-generated reports from Factbird's data. This gave them clear, real-time access to production data, opening the door for better resource utilization, more streamlined workflows, and ultimately, better results. It also improved communication between operators and managers, making their processes more efficient.

Having seen the advantages of monitoring automated lines in the cloud, the customer wanted to extend their new digital efficiencies to non-automated processes. This was where our digital solution, the Perfect Day T-Card System, came into play.

Before Digital T-Cards

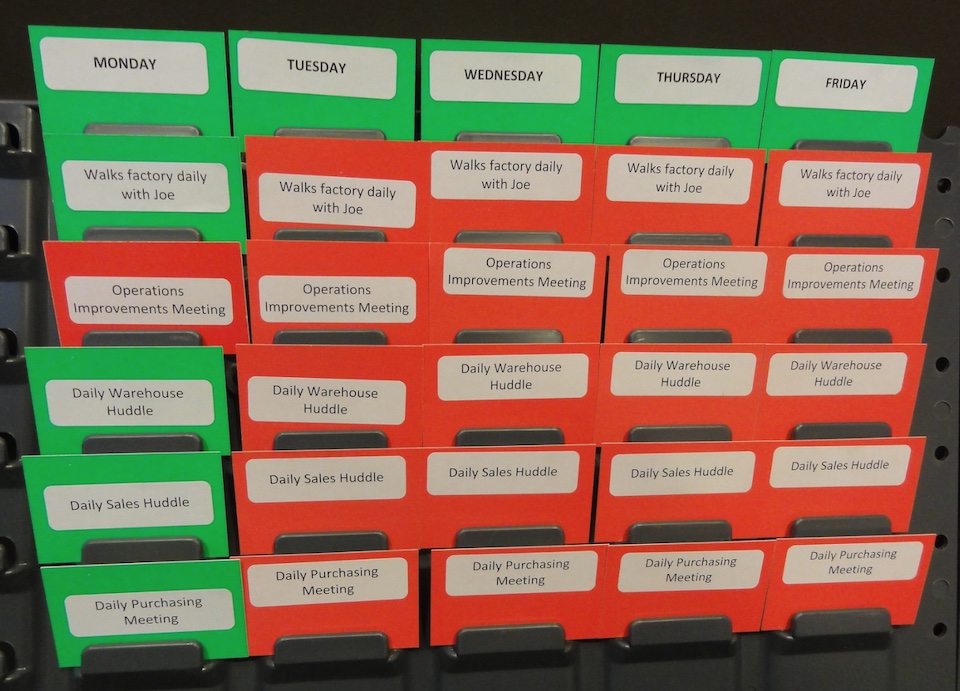

In this particular use case, the customer had a vast array of daily tasks visualised on their T-Card Board to ensure consistent quality of their products and compliance with manufacturing standards.

Each day, an operator would manually “check off” the completed tasks by flipping the T-Cards around. One side of each card is red, meaning incomplete, and the other side is green, meaning completed. Then the production manager would check and record the completion of tasks with a paper-based checklist that was then filed away in a binder.

This method, while effective to a certain degree, has limitations.

- The physical T-Card and paper checklist system was a time-consuming process that demanded considerable effort from the staff.

- Moreover, the physical nature of the checklists meant that the valuable data they contained was often siloed and difficult to access. This presented a significant challenge when it came to auditing or reviewing past records, as the staff had to manually sort through stacks of binders to find relevant information.

The need for a solution that could handle the dynamic nature of their operations while eliminating the time-consuming manual entry and retrieval of data was evident. This was the context in which the customer began to seek out a more advanced, digital solution to streamline their daily operations.

The shift to Digital T-Cards

The introduction of the Digital T-Card System was a turning point. This digital solution provided an overview of daily progress over time, shedding light on processes that were efficient and those that needed attention. This comprehensive review, available on a daily, weekly, and monthly basis, became a powerful tool for process improvement.

Storing all information in the cloud offered several advantages over the old handwritten method. It was more accessible, more valuable, and successfully replaced paper checklists, presenting a more in-depth insight into factory operations and highlighting areas for improvement.

The result was increased visibility, enriched insights, and improved operational efficiency on the factory floor. Monitoring both automated and non-automated processes in the factory created a new level of transparency and insight, leading to process improvements and, consequently, more successful days in the factory.

Would you like to learn more? Get in touch with us for a free demo.