Digitalizing equipment maintenance by harnessing the power of data

In a fiercely competitive market, manufacturers cannot afford to overlook the significance of maintenance, as poor strategies can lead to high costs.

.png)

Maintenance holds a pivotal role in the manufacturing industry, with its impact extending to operational efficiency, equipment reliability, and overall productivity. In a fiercely competitive market, manufacturers cannot afford to overlook the significance of maintenance, as poor strategies can lead to a reduction of a plant's overall productive capacity by 5 to 20 percent (Deloitte). Recognizing this, manufacturers are increasingly shifting from traditional approaches to digitalized maintenance, leveraging advanced technologies and data-driven strategies to revolutionize their maintenance operations and achieve heightened levels of efficiency and effectiveness. This article delves into the transformative journey from conventional practices to digitalized maintenance, exploring the immense potential it holds for driving long-term success in the manufacturing landscape.

Understanding the Different Types of Maintenance

Maintenance strategies have evolved over time to match the increasing complexity and criticality of equipment in various industries. Understanding the different types of maintenance can help manufacturers select the right mix depending on specific operational needs and resources.

Here are the primary types of maintenance:

1. Corrective Maintenance

Corrective maintenance, also known as 'run-to-failure' maintenance, is performed after a fault or failure has occurred in the equipment. This is the most basic form of maintenance where the equipment is repaired or replaced once it has already failed. Although this approach might be suitable for non-critical assets or those inexpensive to replace, it can lead to higher long-term costs and increased downtime.

2. Preventive Maintenance

Preventive maintenance, or planned maintenance, involves regular inspections and servicing of equipment to prevent unexpected breakdowns. This could be based on a set schedule (e.g., every 3 months), or usage (e.g., every 1000 operating hours). The goal is to catch and correct small issues before they become larger problems.

3. Predictive Maintenance

Predictive maintenance uses condition-monitoring tools and techniques to track the performance of equipment during normal operation. This allows you to detect possible defects and fix them before they result in significant damage or failure. Advanced technologies like vibration analysis, thermal imaging, and machine learning algorithms are typically used in predictive maintenance.

4. Condition-Based Maintenance

Similar to predictive maintenance, condition-based maintenance involves monitoring the actual condition of the asset to decide what maintenance needs to be done. This approach uses real-time data to predict when a component might fail so that maintenance can be planned just-in-time.

Traditional Maintenance VS Digitalized Maintenance

Traditionally, maintenance practices relied on manual processes and reactive approaches. However, with the advent of digitalization and advanced technologies, a paradigm shift is occurring, transforming maintenance into a proactive and data-driven function.

- Reactive Approach:

Traditional maintenance practices often followed a reactive approach, where repairs were conducted only after a breakdown occurred. This reactive mindset leads to unplanned downtime, expensive repairs, and reduced productivity. Reactive maintenance also fails to address underlying issues, resulting in recurring problems and reduced equipment lifespan.

By proactively addressing potential issues before they escalate into major problems, preventive maintenance helps prevent equipment failures, minimize unplanned downtime, and optimize overall operational efficiency. Manufacturers can schedule regular maintenance tasks based on equipment manufacturer recommendations, industry best practices, and historical performance data. This proactive approach to maintenance not only improves equipment reliability but also reduces repair costs and enhances the overall lifespan of the equipment.

- Lack of Data-Driven Decision-Making:

Traditional maintenance relies heavily on intuition, experience, and manual data collection. This often leads to limited insights into equipment performance, missed opportunities for optimization, and inefficient resource allocation. Decisions are based on assumptions rather than empirical evidence, making it difficult to identify trends, anticipate failures, and optimize maintenance schedules.

Digitalized maintenance, fueled by big data analytics and machine learning, enables data-driven decision-making. Manufacturers can collect vast amounts of data from equipment sensors, historical records, and real-time monitoring systems. By analyzing this data, maintenance teams gain valuable insights into equipment health, performance patterns, and failure probabilities. Such insights allow for optimized maintenance planning, proactive repairs, and effective resource allocation.

- Inefficient Communication and Collaboration:

In traditional maintenance, communication and collaboration among different stakeholders often face significant challenges. Maintenance requests may be communicated through manual forms, emails, or verbal exchanges, leading to delays, miscommunication, and an increased likelihood of errors. Information may not be readily accessible to all relevant parties, hindering effective decision-making and coordination.

Digitalized maintenance platforms, such as computerized maintenance management systems (CMMS) or enterprise asset management (EAM) software, offer streamlined workflows and automated maintenance request processes. These platforms eliminate the need for manual data entry, reducing the time and effort involved in logging maintenance activities. Real-time information sharing within the platform enhances communication and coordination among maintenance teams, production staff, and management.

However, it is important to note that while digitalized maintenance platforms provide numerous benefits, they may not be the ideal solution for larger companies with significant operator-driven maintenance that is currently handled ad-hoc.

- Limited Historical Data Analysis:

Traditional maintenance practices often overlook the significance of historical data in improving maintenance strategies. Historical records are either non-existent or stored in manual or decentralized systems, making it challenging to analyze past trends, identify recurring issues, and implement preventive measures. This lack of historical data analysis perpetuates a cycle of reactive maintenance and missed opportunities for improvement.

Digitalized maintenance solutions capture and store comprehensive historical data, facilitating in-depth analysis. By leveraging advanced analytics tools, manufacturers can identify failure patterns, benchmark performance, and establish proactive maintenance regimes. Historical data analysis enables the identification of key performance indicators (KPIs) and the development of predictive models for optimizing maintenance schedules, reducing costs, and maximizing equipment reliability.

Why digitalize maintenance

One of the key advantages is the significant time-saving aspect. By transitioning to digital platforms and tools, manufacturers can automate manual processes, reducing the time and effort required for maintenance tasks.

Digitalized maintenance streamlines workflows by centralizing data, providing easy access to information, and automating routine tasks such as work orders and scheduling. This automation not only saves time but also improves overall efficiency in executing maintenance activities.

Moreover, digitalization provides actionable insights in real-time, revolutionizing the way maintenance is approached. Through the use of data analytics, manufacturers can harness the power of big data to gain valuable insights into equipment performance and health.

Real-time monitoring, combined with predictive analytics, allows for early detection of anomalies and potential issues. By proactively identifying and addressing these issues, manufacturers can prevent equipment failures, reduce downtime, and optimize maintenance practices.

The ability to access actionable insights in real-time empowers maintenance teams to make data-driven decisions, resulting in more effective and efficient maintenance operations.

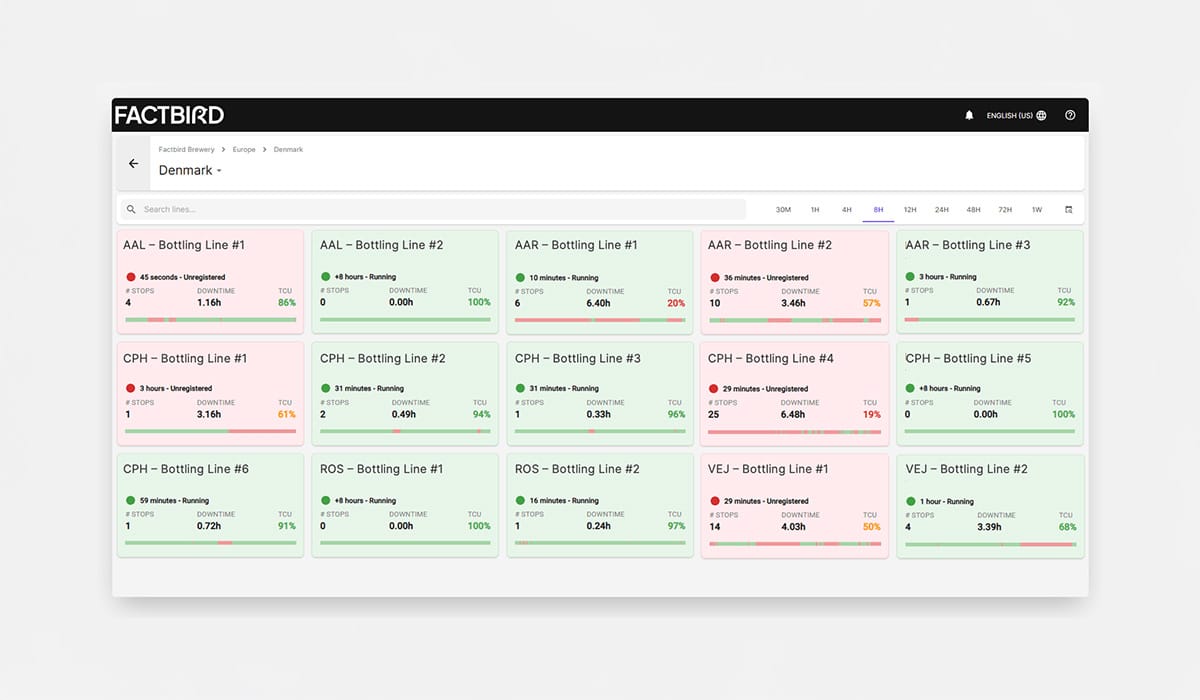

Equipment maintenance is made easy with Factbird

By strategically placing sensors on key equipment, important parameters can be logged and any deviations that may indicate a problem can be tracked. For instance, vibration alarms are employed on CIP pumps to monitor their normal operation.

Continuous monitoring of equipment allows the sensors to detect unwanted variations in performance. Users are provided with the flexibility to configure alarm thresholds based on their specific requirements. When the sensors detect deviations beyond the defined thresholds, an alarm is triggered, signaling the presence of unwanted variation.

The data collected from the sensors can be correlated with manufacturing output, establishing a baseline for normal equipment operation. This baseline serves as a reference point for identifying deviations and abnormal behavior. By comparing real-time data with the established baseline, potential issues can be swiftly identified, enabling proactive measures to prevent equipment failures.

Factbird commonly employs current sensors on electrical motors and vibration sensors on pumps and conveyor belts. These sensors effectively monitor equipment wear and tear, providing valuable insights into operating conditions and machinery performance.

Through the utilization of advanced sensors and data analysis, Factbird empowers manufacturers to stay ahead of potential equipment failures. By continuously monitoring critical equipment, setting alarm thresholds, and correlating data with manufacturing output, maintenance activities can be conducted proactively. This approach minimizes downtime, optimizes asset performance, and enhances overall operational efficiency.

Closing Thoughts

In conclusion, digitalization has brought significant advancements to equipment maintenance practices in the manufacturing industry. By leveraging real-time data, data-driven decision-making, streamlined communication, and continuous improvement opportunities, manufacturers can enhance equipment reliability, minimize downtime, optimize resource allocation, and improve overall operational efficiency. Embracing digitalization allows manufacturers to harness advanced technologies for more effective and proactive maintenance practices, ultimately leading to increased competitiveness and long-term success in the manufacturing landscape.