Kurzanleitung zur Gesamtanlageneffektivität (OEE)

Beherrschen Sie die Grundlagen der OEE in Minuten. In dieser Schritt-für-Schritt-Anleitung werden die OaEE und ihre Berechnung erläutert.

Hersteller stehen heute unter ständigem Druck, die Effizienz zu maximieren, Ausschuss zu reduzieren und die Produktivität zu steigern. Eine der effektivsten Methoden, zur Erreichung dieser Ziele ist die Messung und Optimierung der Gesamtanlageneffektivität oder GAE (Overall Equipment Effectiveness, OEE).

Die Gesamtanlageneffektivität ist eine leistungsstarke Kennzahl, die Ihnen hilft zu verstehen, wie effektiv Ihre Anlagen genutzt werden und wo Verluste auftreten.

Diese Anleitung beschreibt alles, was Sie über die Gesamtanlageneffektivität-Berechnung wissen müssen, von ihren Teilen (Verfügbarkeit x Leistung x Qualität) bis hin zu Strategien zur Verbesserung der Gesamtanlageneffektivität.

Möchten Sie eine Kurzversion dieses Artikels als PDF herunterladen? Diese erhalten Sie hier: OEE-Kurzanleitung als PDF.

Was ist die Gesamtanlageneffektivität (OEE)?

Gesamtanlageneffektivität ist eine Kennzahl, die in der Fertigung verwendet wird, um die Effizienz von Anlagen zu bewerten. Kurz gesagt misst sie den Anteil der Produktionszeit, der wirklich produktiv ist.

Gesamtanlageneffektivität (auf Englisch: Overall Equipment Effectiveness, OEE) ist das Produkt dreier Teile: Gesamtanlageneffektivität = Verfügbarkeit x Leistung x Qualität.

Ein perfekter GAE-Wert von 100 % bedeutet, dass nur einwandfreie Teile so schnell wie möglich und ohne Ausfallzeiten produziert werden.

Mehr über die Grundlagen der GAE erfahren Sie hier:

🔗 OEE verstehen - ein Überblick (Englisch)

Warum ist die Gesamtanlageneffektivität wichtig?

Die Gesamtanlageneffektivität wird häufig in Fertigungsindustrien wie der Lebensmittel- und Getränkeindustrie, der Pharmaindustrie, der Verpackungsindustrie und der Automobilproduktion eingesetzt. Sie dient als Richtwert zur Identifizierung von Bereichen mit Verbesserungspotenzial in den Produktionsprozessen.

Mit der Gesamtanlageneffektivität können Sie:

- Ineffizienzen in der Produktion identifizieren und Kosten sparen.

- Maschinen, Chargen, Schichten, Linien und Standorte mit einer standardisierten Kennzahl vergleichen.

- Bessere datengestützte Entscheidungen treffen.

- Ihre Effizienz mit Branchenrichtwerten vergleichen.

- Die Kapazität verstehen und bessere Entscheidungen zu Anlageninvestitionen treffen.

- Kontinuierliche Verbesserungen unterstützen, indem Sie zuvor versteckte Verluste aufdecken.

Die drei Teile der Gesamtanlageneffektivität-Berechnung

Die Gesamtanlageneffektivität wird anhand von drei Schlüsselfaktoren berechnet:

Verfügbarkeit misst den Anteil der geplanten Produktionszeit, während dem Ihre Anlage tatsächlich läuft.

Leistung bewertet, wie effizient Ihre Anlagen im Vergleich zur Höchstgeschwindigkeit arbeiten.

Qualität beurteilt, wie viele Right-First-Time-Teile im Vergleich zu mangelhaften Teilen hergestellt werden.

Jeder dieser Faktoren trägt zu Ihrem Gesamtanlageneffektivität-Gesamtwert bei.

Gesamtanlageneffektivität-Formel:

Gesamtanlageneffektivität (OEE) = Verfügbarkeit x Leistung x Qualität

Betrachten wir nun die einzelnen Teile etwas genauer.

1. Verfügbarkeit

Die Verfügbarkeit berücksichtigt alle Ereignisse, die zu einem längeren Produktionsstopp führen, wie z. B. Ausfälle oder Einrichtungsänderungen.

Häufige Verfügbarkeitsprobleme:

- Störungen und Ausfälle von Anlagen.

- Lange Einrichtungs- und Umrüstzeiten.

- Nichtverfügbarkeit von Bedienern.

- Mangel an Rohstoffen.

Gesamtanlageneffektivität-Verfügbarkeitsformel:

Verfügbarkeit = (tatsächliche Betriebszeit / geplante Produktionszeit) x 100 %

Mehr über Verfügbarkeit in der Gesamtanlageneffektivität erfahren:

🔗 Kostenlose Übung zur Verfügbarkeit in der OEE (Englisch)

2. Leistung

Die Leistung misst die Geschwindigkeit, mit der die Produktion im Verhältnis zur maximal möglichen Geschwindigkeit läuft. Langsame Zyklen, kleinere Stopps und reduzierte Maschinengeschwindigkeiten wirken sich auf diese Kennzahl aus.

Häufige Leistungsprobleme:

- Suboptimale Maschineneinstellungen.

- Anlagenverschleiß, der die Effizienz verringert.

- Inkonsistente Rohstoffqualität.

- Ineffiziente Bedienungstechniken.

- Unzureichend optimierte Produktionsplanung.

Gesamtanlageneffektivität-Leistungsformel:

Leistung = (ideale Zykluszeit × Prozessmenge) / Betriebszeit × 100 %

Mehr über Leistung in der Gesamtanlageneffektivität erfahren:

🔗 Kostenlose Übung zur Leistung in der OEE (Englisch)

3. Qualität

Die Qualität misst den Anteil der produzierten einwandfreien Teile im Vergleich zu den produzierten Teilen insgesamt. Sie berücksichtigt Mängel und Nachbearbeitung.

Häufige Qualitätsprobleme:

- Schlechte Maschinenkalibrierung.

- Inkonsistente Rohstoffqualität.

- Bedienerfehler.

- Prozessabweichungen.

- Fehlen von Standardarbeitsanweisungen.

Gesamtanlageneffektivität-Qualitätsformel:

Qualität = (einwandfreie Einheiten / gesamte produzierte Einheiten) x 100 %

Mehr über Qualität in der Gesamtanlageneffektivität erfahren:

🔗 Kostenlose Übung zur Qualität in der OEE (Englisch)

TCU im Vergleich zu Gesamtanlageneffektivität

Bei Factbird verfolgen wir einen breiteren Ansatz zur Bewertung der Gesamtanlageneffektivität von Anlagen. Anstatt nur die geplante Produktionszeit (auch als Betriebszeit bezeichnet) zu betrachten, berücksichtigen wir die gesamte Zeit, während der die Anlage potenziell rund um die Uhr laufen könnte.

Dies bedeutet, dass Ausfallzeiten aufgrund von Wochenenden, Nächten oder fehlenden Schichten in unsere Verfügbarkeitsberechnung einbezogen werden. Warum? All dies sind Möglichkeiten, die Auslastung zu verbessern, sei es durch die Optimierung der Schichtplanung oder durch die Ermittlung nicht ausgelasteter Kapazitäten.

Dieses umfassendere Bild der Anlagenauslastung wird als Gesamtkapazitätsauslastung (Total Capacity Utilization, TCU) oder manchmal auch als Anlagenauslastung (Asset Utilization) bezeichnet.

Dies verhält sich zu standardmäßigen Gesamtanlageneffektivität wie folgt:

Gesamtanlageneffektivität-Verfügbarkeit =

(tatsächliche Betriebszeit / geplante Produktionszeit) x 100 %

TCU-Verfügbarkeit =

(tatsächliche Betriebszeit / Gesamtanlagenzeit) x 100 %

Ein Beispiel für die Berechnung der TCU finden Sie unten.

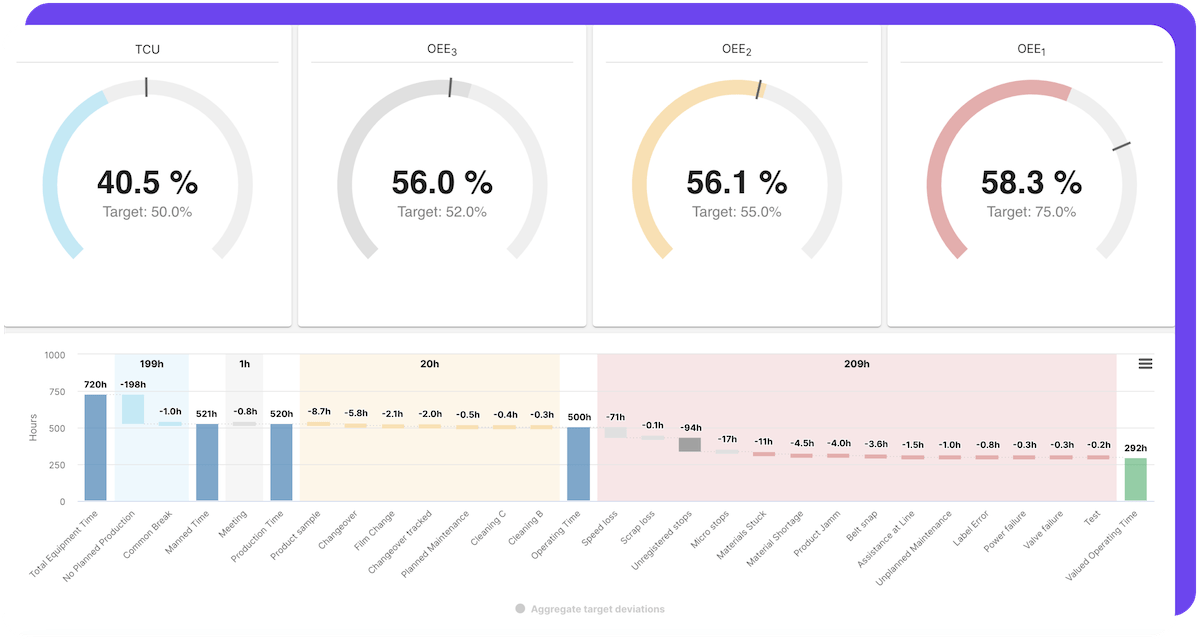

Gesamtanlageneffektivität-Wasserfalldiagramme

Mit Gesamtanlageneffektivität-Wasserfalldiagrammen erhalten Sie einen detaillierteren Überblick über Ineffizienzen in der Produktion im Vergleich zur typischen Berechnung der Gesamtanlageneffektivität durch Verfügbarkeit x Leistung x Qualität.

Diese Methode stellt grafisch anschaulich dar, wo Zeitverluste auftreten, und hilft Ihnen, bestimmte Bereiche mit Verbesserungspotenzial zu bestimmen.

Wesentliche Teile eines Gesamtanlageneffektivität-Wasserfalldiagramms:

Gesamtanlagenzeit: Die gesamte für die Produktion verfügbare Zeit, die normalerweise über einen festgelegten Zeitraum, z. B. eine Woche oder einen Monat, gemessen wird.

Betriebszeit: Die Zeit, während der die Anlage für die Produktion eingeplant ist. Dabei werden geplante Ausfallzeiten berücksichtigt, z. B. geplante Wartungsarbeiten oder Feiertage.

Produktionszeit: Die Zeit, zu der die Anlage aktiv produziert, ohne geplante und ungeplante Stopps.

Wertige Betriebszeit: Die effektive Produktionszeit, während der nur Produkte von guter Qualität mit optimaler Geschwindigkeit hergestellt werden.

Das Gesamtanlageneffektivität-Wasserfalldiagramm von Factbird bietet mehrere Möglichkeiten zur Berechnung der Gesamtanlageneffektivität, um Ihnen und Ihren Teams zu helfen, Bereiche für einfachere Verbesserungen zu identifizieren:

OEE1: Berechnet als Verhältnis der wertigen Betriebszeit zur Betriebszeit. Dies spiegelt Betriebsverluste wider, wie z. B. Anlagenausfälle oder kleinere Stopps.

OEE2: Ermittelt durch Teilen der wertigen Betriebszeit durch die Produktionszeit. Diese Kennzahl berücksichtigt chargenspezifische Betriebsverluste einschließlich Umrüstung und Reinigung.

OEE3: Das Verhältnis der wertigen Betriebszeit und zur Gesamtanlagenzeit, alle potenziellen Verluste umfassend, einschließlich ungeplanter Ausfallzeiten und fehlender Aufträge.

Gesamtkapazitätsauslastung (TCU): Stellt die insgesamte Nutzung der gesamten verfügbaren Zeit der Anlage dar und bietet Einblick in die Produktivität der Anlage, der Linie oder des Standorts.

🔗 Vollständiger Überblick über das OEE-Wasserfalldiagramm von Factbird (Englisch)

Kurzes Beispiel für die Gesamtanlageneffektivität-Berechnung

Zunächst hier die Daten, die wir zur Berechnung der Gesamtanlageneffektivität verwenden werden:

- Gesamtanlagenzeit: 168 Stunden in der Woche.

- Betriebszeit: Nach Berücksichtigung verschiedener Ausfallzeiten (z. B. Wartung, Umrüstung) lief die Anlage 74 Stunden.

- Ideale Produktionsrate: 240 Einheiten pro Minute.

- Tatsächliche Produktionsrate: 161 Einheiten pro Minute.

- Gesamte produzierte Einheiten (Woche): 710.000 Einheiten.

- Mangelhafte Einheiten (Woche): 35.500 Einheiten.

Basierend auf diesen Informationen hier ein Beispiel für eine Gesamtanlageneffektivität-Berechnung:

Verfügbarkeit: Betriebszeit / Gesamtanlagenzeit = 74 Stunden / 168 Stunden = 44 %

Leistung: tatsächliche Produktionsrate / ideale Produktionsrate = 161 / 240 = 67 %

Qualität: (gesamte produzierte Einheiten - mangelhafte Einheiten) / gesamte produzierte Einheiten = (710.000 - 35.500) / 710.000 = 95 %

Gesamtanlageneffektivität: Verfügbarkeit × Leistung × Qualität 44 % × 67 % × 95 % = 28 %

Eine ausführlichere exemplarische Vorgehensweise und weitere Beispiele, wie OEE1, OEE2, OEE3 und TCU mithilfe eines Wasserfalldiagramms berechnet werden, finden Sie in unserem umfassenden Leitfaden zur Gesamtanlageneffektivität-Berechnung in der Manufacturing Intelligence Academy:

🔗 Berechnung der OEE (einschließlich kostenlose Excel-Vorlage) (Englisch)

Branchenrichtwerte für Gesamtanlageneffektivität

Obwohl ein 100%iger Gesamtanlageneffektivität-Wert theoretisch ideal ist, werden Sie in Wirklichkeit realistischere OEE-Werte wie die Folgenden anstreben:

Weltklasse-Gesamtanlageneffektivität: 85 % oder höher

Typische Gesamtanlageneffektivität: 60-80 %

Schlechte Gesamtanlageneffektivität: unter 50 %

Diese Richtwerte variieren je nach Branche. Pharmahersteller erreichen beispielsweise aufgrund hochautomatisierter Prozesse, strenger Qualitätskontrollen und minimalem Ausschuss oft hohe Gesamtanlageneffektivität-Werte.

Im Gegensatz dazu weisen Lebensmittelproduzenten wie Bäckereien aufgrund größerer Prozessvariabilität, manueller Handhabung und inhärenter Produktionsverluste, die schwerer zu beseitigen sind, möglicherweise eine geringere Gesamtanlageneffektivität auf.

🔗 Überblick über OEE-Richtwerte und Praxisbeispiele (Englisch)

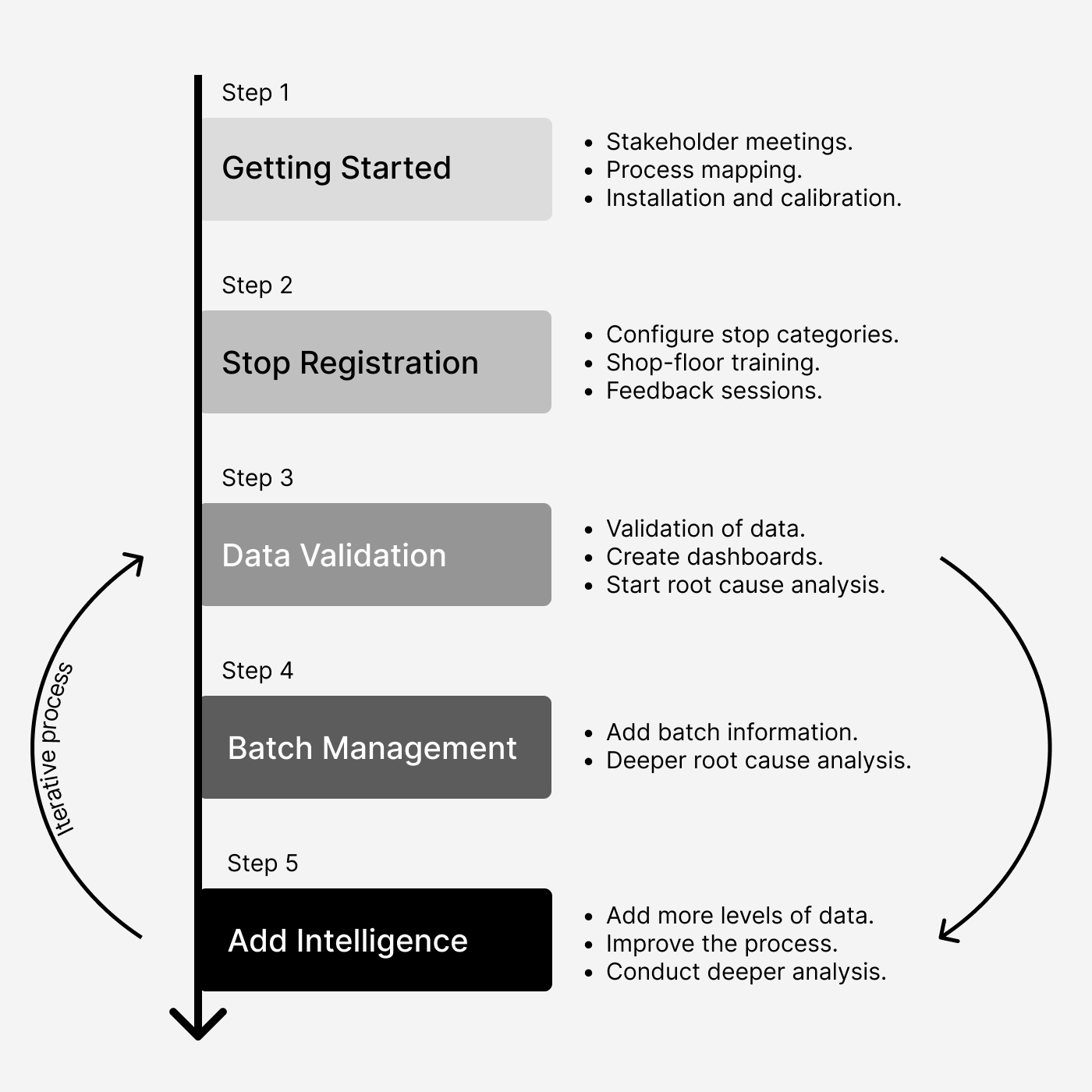

Schritt-für-Schritt-Anleitung zur Anwendung der Gesamtanlageneffektivität-Berechnung

Hier finden Sie eine kurze Übersicht, wie Sie die Gesamtanlageneffektivität-Berechnung in Ihrem Unternehmen anwenden können.

1. Erste Schritte

Erreichen Sie Akzeptanz bei den Beteiligten, montieren Sie Sensoren, konfigurieren Sie Datenerfassungsprotokolle und sorgen Sie für die richtige Integration aller Hardware- und Softwarekomponenten.

2. Registrierung von Stopps

Definieren und kategorisieren Sie die Gründe für Produktionsstopps. Führen Sie eine Struktur zur Protokollierung von Stopps durch die Mitarbeiter ein, um Muster und Ursachen von Ausfallzeiten leichter erkennen zu können.

3. Datenvalidierung und -visualisierung

Überprüfen Sie regelmäßig die Richtigkeit der erfassten Daten. Entwickeln Sie Dashboards und visuelle Tools zur Veranschaulichung dieser Daten, damit die Beteiligten die Leistung überwachen und Bereiche identifizieren können, die Aufmerksamkeit erfordern.

4. Chargenmanagement

Organisieren Sie die Produktionsdaten nach Chargen zur Analyse der Leistung auf granularer Ebene. Dieser Ansatz hilft dabei, Schwankungen zwischen verschiedenen Produktionsläufen zu verstehen und Prozesse entsprechend zu optimieren.

5. Intelligenz einbinden

Jetzt verfügen Sie über die Grundlage für mehr Komplexität. Sie können damit beginnen, erweiterte Analysen und maschinelles Lernen für tiefere Einblicke in Ihre Gesamtanlageneffektivität-Daten zu nutzen. Wenden Sie vorbeugende Wartung und andere proaktive Strategien zur Verbesserung der Gesamtanlageneffektivität an.

Einen umfassenden Überblick über diesen Rahmen zur Anwendung der Gesamtanlageneffektivität erhalten Sie hier:

🔗 Bewährte Verfahren für die Anwendung der OEE-Berechnung (Englisch)

Nächste Schritte und weitere Lernoptionen

Und so wird‘s gemacht. Das ist unsere Kurzanleitung zur Gesamtanlageneffektivität. Hätten Sie gerne mehr Ressourcen, mit denen Sie Experte für die Gesamtanlageneffektivität werden können? Sie können die Folgenden erkunden:

📖 Kostenloser OEE-Kurs von Factbird (Englisch)

🛠️ Gesamtanlageneffektivität-Software von Factbird

🧑🔧 Gesamtanlageneffektivität-Schulungen

🎙️ Podcast zu den Stärken und Schwächen der OEE (Englisch)

Durch die Beherrschung der Gesamtanlageneffektivität können Sie die Produktivität deutlich steigern, Ausschuss reduzieren und kontinuierliche Verbesserungen unterstützen. Ich hoffe, dass dieser Artikel Ihnen auf Ihrem Weg zur betrieblichen Exzellenz weiterhilft!