Von Sensoren zu Daten: Die Bedeutung von industriellen Sensoren

Mit Hilfe von Industriesensoren werden Ereignisse in verwertbare Daten umgewandelt, Prozesse optimiert und Ausschuss reduziert. Erfahren Sie mehr.

In der Fertigung wird viel Zeit damit verbracht, die Produktion effizienter zu gestalten. Schätzungen und Erfahrung bringen Hersteller nur teilweise weiter. Um die nötigen Fortschritte zu erzielen und wettbewerbsfähig zu bleiben, sollten sie auf echte Daten aus ihren Produktionslinien zurückgreifen.

Und um die erforderlichen Produktionsdaten zu erhalten, sind industrielle Sensoren erforderlich.

Produktionsleiter, Verfahrenstechniker und Werksleiter auf der ganzen Welt haben Manufacturing Intelligence-Lösungen wie Factbird bereits integriert, um den Wert ihrer Daten zu steigern. Und ein wichtiger Teil des Erfolgs ist der strategische Einsatz von Sensoren, um sich ein Bild davon zu machen, was an den Produktionslinien vorgeht.

In diesem Blogpost werden wir uns mit industriellen Sensoren befassen und ihre entscheidende Funktion bei der Überwachung und Optimierung der Produktionsaktivitäten in der Werkshalle untersuchen.

Was ist ein Sensor?

Sensoren sind Geräte, die an der äußersten Grenze der Datenerfassung sitzen. In der Fertigung sind Sensoren die Augen und Ohren moderner Produktionsanlagen.

Im Wesentlichen ist ein Sensor ein Gerät, das reale Daten in ihrer Rohform erfasst, d. h. physikalische Phänomene wie Temperatur, Druck, Feuchtigkeit, Schall, Strom oder Licht.

Ein Sensor wandelt diese Daten typischerweise in ein Ausgangssignal um, das von anderen Elektroniksystemen genutzt werden kann. Er überwacht die Welt auf präziser Ebene und speist Informationen in IoT-Systeme zur Analyse und Handlung zurück.

Die aufgezeichneten und analysierten Daten können zur Überwachung, Steuerung und Optimierung von Produktionsprozessen verwendet werden, um Effizienz, Sicherheit und Qualität zu verbessern. Es gibt viele Arten von industriellen Sensoren, die auf spezifische Anwendungen und Branchen zugeschnitten sind, aber sie haben alle ein gemeinsames Ziel: die Verbesserung der Art und Weise, wie wir die Produktion gestalten.

Wo werden Sensoren eingesetzt?

Je mehr industrielle Sensoren wir in Fertigungsumgebungen einsetzen, um Daten zu erfassen, desto besser können wir Muster erkennen und verstehen.

Sensoren sind keine neue Erfindung: Das Patent für das „elektrische Tele-Thermoskop“, auch bekannt als Thermostat, wurde bereits 1883 in den USA erteilt. Seitdem haben sie sich erheblich weiterentwickelt und werden zunehmend günstiger, kleiner und zahlreicher.

Ein Blick auf Autos zeigt, dass das U.S. Department of Energy Office of Scientific and Technical Information 2020 berichtete: „Ein durchschnittliches neues Auto verfügt über 60 bis 100 Sensoren, wobei sich diese Zahl innerhalb von 6 Jahren verdoppeln könnte.“ Diese Sensoren sind im gesamten Fahrzeug verteilt, einschließlich im Kraftstoffeinspritzsystem, Getriebe, Kraftstofftank, den Rädern und den Airbags.

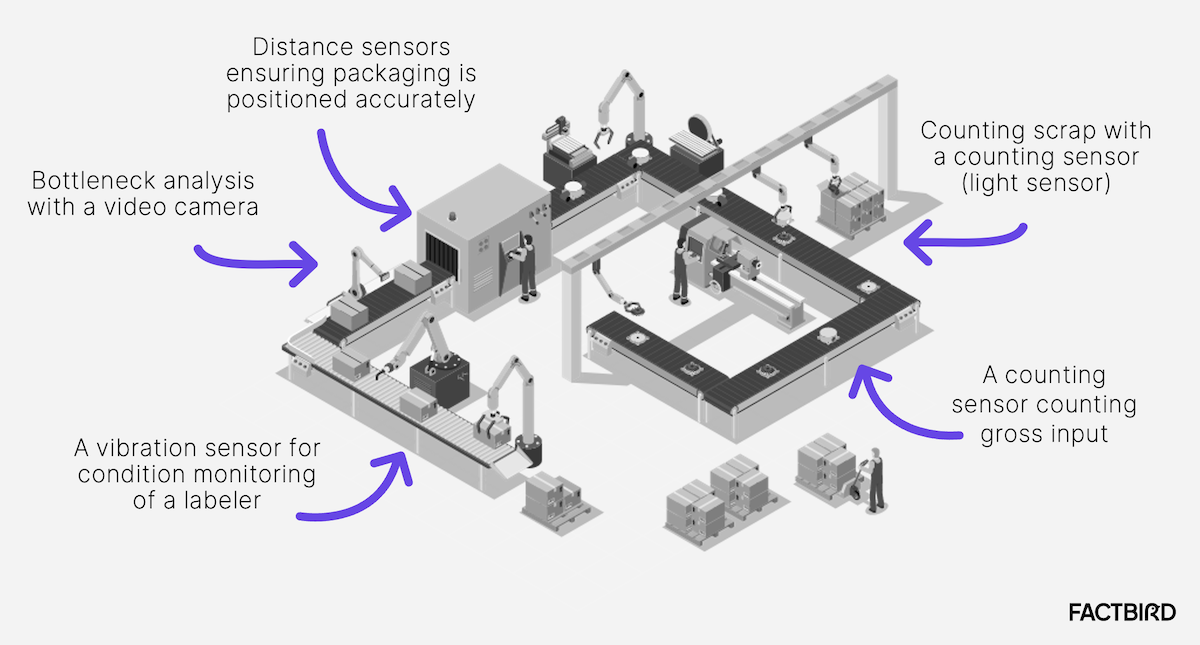

In der Produktion werden Sensoren zur Überwachung und Steuerung verschiedener Produktionsprozesse eingesetzt. Hier sind einige Beispiele dafür, wie Sensoren in Produktionslinien eingesetzt werden:

Produktionsinput und Output Bei der Überwachung mit Zählsensoren, in der Regel photoelektrische (Licht-) und induktive Sensoren, kann es zur Überwachung der Anzahl der Produktionsgegenstände kommen, ebenso wie der Ausschuss und der Artikel, die überwacht werden sollen.

Verpackungsprozesse sind eine häufige Ursache für Engpässe. Sensoren, die Abstände und Positionierung genau messen, helfen, Verpackungsprobleme zu reduzieren.

Engpassanalysen verwendete Videokameras, um anhand von Videos mit Zeitstempel den Ursprung von Stopps zu ermitteln.

Zustandsüberwachung durch Maschinen mit Vibrations- und Temperatursensoren, die erkennen, ob ein Gerät Anomalien aufweist.

Überwachung des Verbrauchs von Versorgungsleistungen wie Strom und Gas, um Ineffizienzen zu erkennen und Kosten zu senken.

Verbesserung der Mitarbeitersicherheit durch den Einsatz von Videokameras, um zu analysieren, was im Falle eines Unfalls schief gelaufen ist.

Welche Arten von Sensoren werden in der Produktion verwendet?

Industrielle Sensoren spielen eine zentrale Rolle bei der Steigerung der Effizienz durch Automatisierung, ein zentrales Ziel von Industrie 3.0 und 4.0. Sie ermöglichen die Erkennung, Messung, Analyse und Verarbeitung verschiedener Veränderungen, wie z. B. Positions-, Längen- und Höhenverschiebungen, externe Faktoren und Verschiebungen innerhalb industrieller Produktionsanlagen.

Intelligente Fabriken nutzen diese Sensoren, um die Leistung in Echtzeit zu überwachen, während automatisierte Steuerungssysteme dazu beitragen, potenzielle Wartungskosten zu senken. Darüber hinaus erhöht die Digitalisierung die Flexibilität der Produktion und verschafft fortschrittlichen Fertigungsunternehmen einen Wettbewerbsvorteil.

Es gibt verschiedene Arten von Sensoren auf dem Markt, von denen einige in der Massenproduktion hergestellt wurden und leicht erhältlich sind. Die gängigsten Sensortypen, die Sie heute finden, sind:

- Positionssensoren können die Bewegung eines Objekts oder seine Position relativ zu einem Referenzpunkt messen.

- Drucksensoren sind für die Überwachung von Druckänderungen in Flüssigkeiten oder Gasen erforderlich, um einen sicheren und effizienten Betrieb zu gewährleisten.

- Durchflusssensoren sind entscheidend für die Messung der Durchflussrate von Flüssigkeiten oder Gasen innerhalb eines Systems, die Optimierung des Durchsatzes und die Reduzierung von Ausfallzeiten.

- Temperatur-Sensoren Messung und Überwachung von Temperaturschwankungen innerhalb von Produktionsprozessen.

- Kraftsensoren erkennt mechanische Kräfte wie Spannung, Gewicht und Kompression.

- Näherungssensoren sind der Schlüssel zur Erkennung vorhandener Objekte oder im Fehlerfall eines Objekts ohne Körper.

- Füllstandssensoren Behalten Sie den Füllstand von Flüssigkeiten oder Feststoffen in Behältern oder Gefäßen im Auge.

- Vision-Sensoren sind unverzichtbar für die Erfassung von Bildern zur Analyse, z. B. zur Überprüfung der Produktqualität und zur Optimierung von Inspektionsprozessen.

Diese Sensoren finden Anwendungen in einer Vielzahl von Fertigungsindustrie, darunter in der Pharma-, Lebensmittel- und Getränkeindustrie, Luft- und Raumfahrt, Automobilindustrie, Elektronik und Textilien.

Herstellung von Sensoren als Teil von IoT-Stacks

Laut McKinsey „beschreibt das Internet der Dinge (IoT) physische Objekte, in die Sensoren und Aktoren integriert sind, die über verkabelte oder drahtlose Netzwerke mit Computersystemen kommunizieren, sodass die physische Welt digital überwacht oder sogar gesteuert werden kann. “

Aus dieser Definition geht hervor, dass Sensoren ein wichtiger Bestandteil des IoT, des industriellen IoT (IIoT), oder M2M.

Ein typisches IoT-System besteht aus fünf Teilen:

- Sensoren wandelt physikalische Phänomene in elektrische Signale um.

- Edge-Geräte haben Aufgaben wie das Übersetzen, Speichern und Verarbeiten der Signale für die Kommunikation mit einem Netzwerk.

- Konnektivität wodurch die Daten an die Cloud gesendet werden, z. B. via Mobilfunk, LoRaWAN, Wi-Fi und Ethernet.

- Die Cloud ist eine Software, die Daten verarbeitet und dann Aktionen ausführt, wie das Versenden von Warnmeldungen. NB: On-Premise-Lösungen kommen schon immer in die Produktion, sind aber selten.

- Über eine Benutzeroberfläche werden die Daten angezeigt, die bereits am Sensor erfasst und von der Cloud-Anwendung verarbeitet wurden.

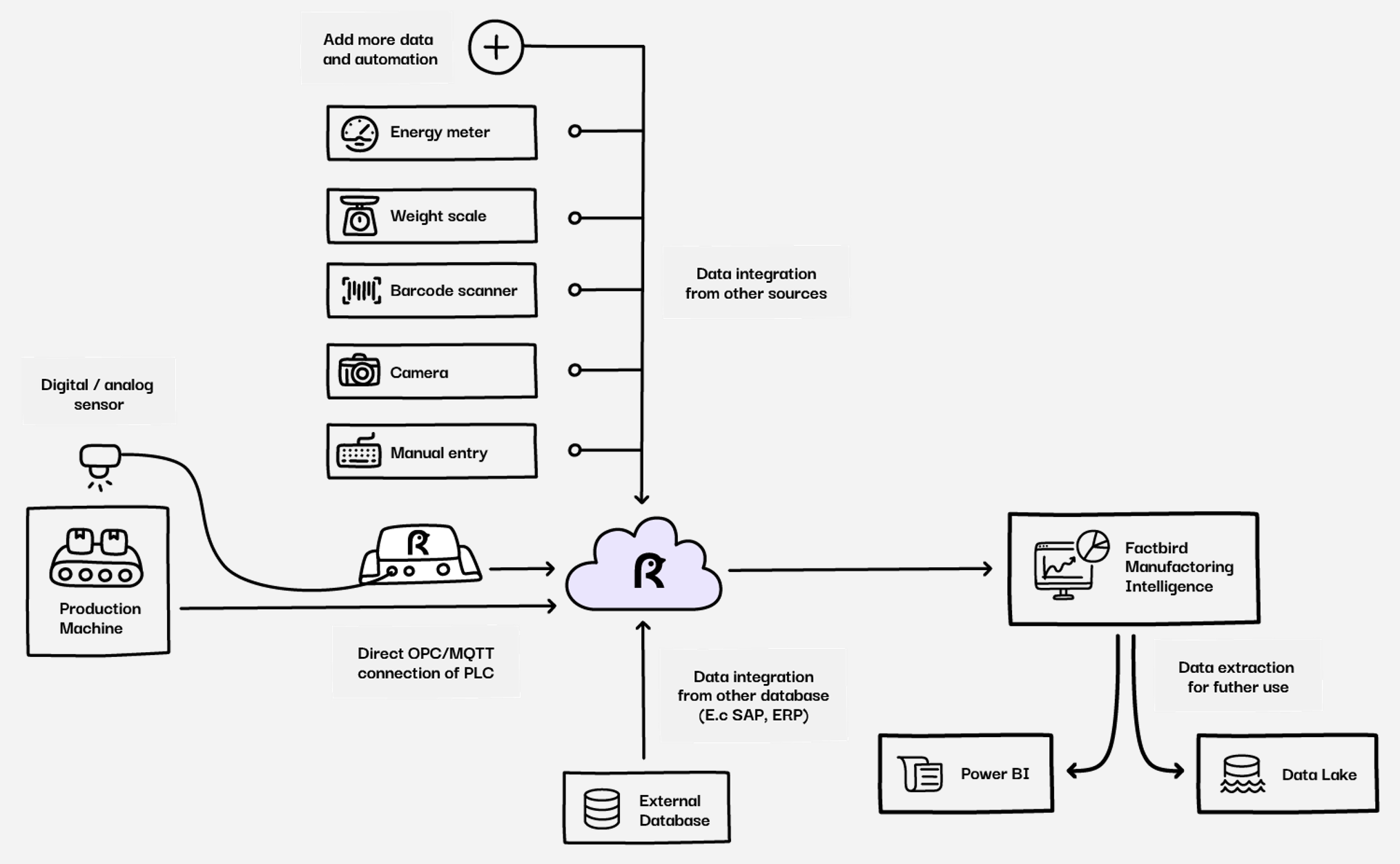

Industrielle Sensoren mögen die Augen und Ohren Ihrer Anlage sein, aber es sind die Daten, die sie generieren, die einen echten Wert darstellen. So sieht ein typisches Setup aus, wenn Sie Factbirds Plug-and-Play-Lösungen für Manufacturing Intelligence verwenden.

Manufacturing Intelligence-Lösungen wie Factbird ermöglicht es Ihnen, Daten von verschiedenen Sensoren zu sammeln, zu speichern und zu analysieren und Rohinformationen in umsetzbare Erkenntnisse umzuwandeln.

Dieser Datenmanagementprozess umfasst vier Hauptkomponenten:

- Kontext für die Sensordaten (Zeit, Ort und Prozessstatus), um Informationen besser zu verstehen und fundiertere Entscheidungen zu treffen.

- Durch das Filtern und Priorisieren von Daten nach Wichtigkeit können Sie sich auf die wichtigsten Aspekte Ihres Betriebs konzentrieren.

- Sicherstellung der Konsistenz der Datenformate und der Einheiten, um eine reibungslose Kommunikation und Interoperabilität zwischen verschiedenen Systemen und Sensoren zu fördern.

- Umwandlung von Sensordaten in aussagekräftige Erkenntnisse, die es Ihnen und Ihrem Team ermöglichen, fundierte Entscheidungen zu treffen und adäquate Maßnahmen zu ergreifen.

Wie tragen Sensoren zur Verbesserung bei?

Die Investition in industrielle Sensoren kann für Ihren Betrieb erhebliche Vorteile bringen.

Unternehmen, die Produktionsdaten erfassen und analysieren, profitieren von einer höheren Produktivität durch die Überwachung und Optimierung von Prozessen in Echtzeit, wodurch die Effizienz gesteigert und Ausfallzeiten reduziert werden.

Auch die Qualität kann durch die präzise Steuerung von Fertigungsprozessen verbessert werden, was zu höherwertigen Produkten mit weniger Fehlern führt.

Ein weiterer Vorteil ist die erhöhte Sicherheit, da die frühzeitige Erkennung von gefährlichen Zuständen oder Fehlfunktionen von Anlagen dazu beiträgt, Unfälle zu vermeiden und Mitarbeiter zu schützen.

Sensoren tragen auch zur Reduzierung von Verschwendung bei, indem sie die Ressourcennutzung optimieren und Ausschuss minimieren, was zu einem nachhaltigeren und kosteneffizienteren Produktion führt.

Schließlich ermöglicht die Überwachung des Zustands und der Leistung der Geräte vorausschauende Wartung und vorbeugende Wartung, was eine immer genauere Vorhersage potenzieller Ausfälle und eine proaktive Wartung ermöglicht, wodurch letztendlich die Ausfallzeiten reduziert werden.

Ein Blick in die Zukunft der Sensorik

Da Industrie 4.0 und Industrie 5.0 die Fertigungslandschaft weiterhin prägen, spielen Sensoren eine immer wichtigere Rolle bei der Förderung von Innovation und Effizienz.

Sensoren tragen dazu bei, die Produktivität zu steigern, wie es Industrie 4.0 erfordert, und unterstützen Mensch und Umwelt mit hochmodernen Industrie-5.0-Konzepten.

Zu den erwarteten Fortschritten bei der Herstellung der Sensortechnologie gehören:

- Fortlaufende Miniaturisierung, die die Entwicklung kleinerer und kompakterer Sensoren ermöglicht, die in eine breitere Palette von Geräten und Anwendungen integriert werden können.

- Fortschrittliche Materialien, wie Graphen und Nanokomposite, die erhöhte Sensitivität, Haltbarkeit und Vielseitigkeit bieten.

- Ausbau drahtloser Sensornetzwerke, der die Echtzeiterfassung, Analyse und Kommunikation von Daten innerhalb und zwischen Produktionsstätten verbessert.

- Integration von Künstlicher Intelligenz (KI) und Machine Learning-Technologien mit Sensordaten, die fortschrittliche Analysen und prädiktive Fähigkeiten ermöglichen und zu intelligenteren und autonomeren Fertigungsprozessen führen werden.

Abschließende Gedanken

Industrielle Sensoren haben sich seit ihrer Einführung stark weiterentwickelt und sind zu einem unverzichtbaren Werkzeug für Fertigungsleiter, Produktionsmanager und Werksleiter geworden, um ihre Betriebsabläufe zu überwachen, zu steuern und zu optimieren.

Durch die Investition in benutzerfreundliche Lösungen für Manufacturing Intelligence wie Factbird können Organisationen das volle Potenzial dieser Sensoren nutzen und Rohdaten in umsetzbare Erkenntnisse verwandeln, die sofort Effizienz, Qualität und Rentabilität steigern.