Operator View

Eine einzige, intuitive Oberfläche, die die Arbeitslast der Operator:innen senkt, die Datenqualität erhöht und den Produktionsfluss stabil hält.

%20(1).png)

.png)

.png)

%20(1).png)

.png)

.png)

%20(1).png)

.png)

%20(1).png)

.png)

Eine leicht zu bedienende Oberfläche für Operator:innen

Integrierter Arbeitsbereich

Operator:innen erledigen Aufgaben, erfassen Stillstände und steuern Chargen in einer schlanken Oberfläche – ohne Kontextwechsel.

Transparenz in Echtzeit

Echtzeit-Einblicke, visuelle Hinweise und Fortschrittsbalken zeigen, was passiert und was als Nächstes ansteht.

Schnelle Einführung

Durch die intuitive UI sind neue Teammitglieder schneller produktiv – weniger Schulungsaufwand, höhere Leistung.

Was ist Operator View?

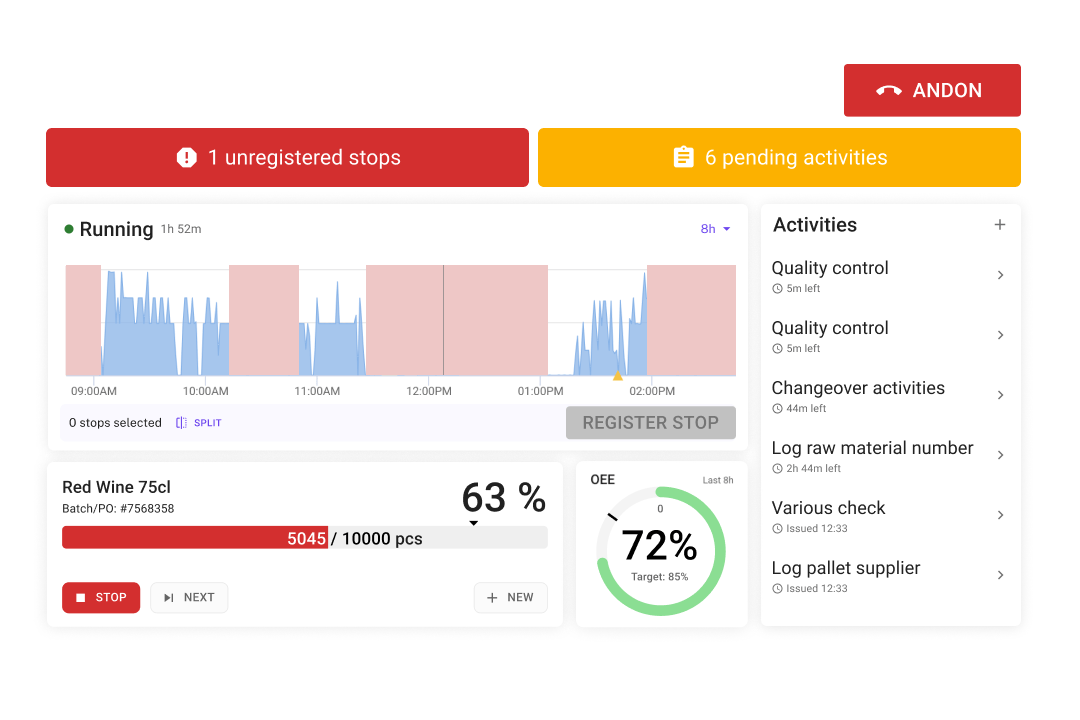

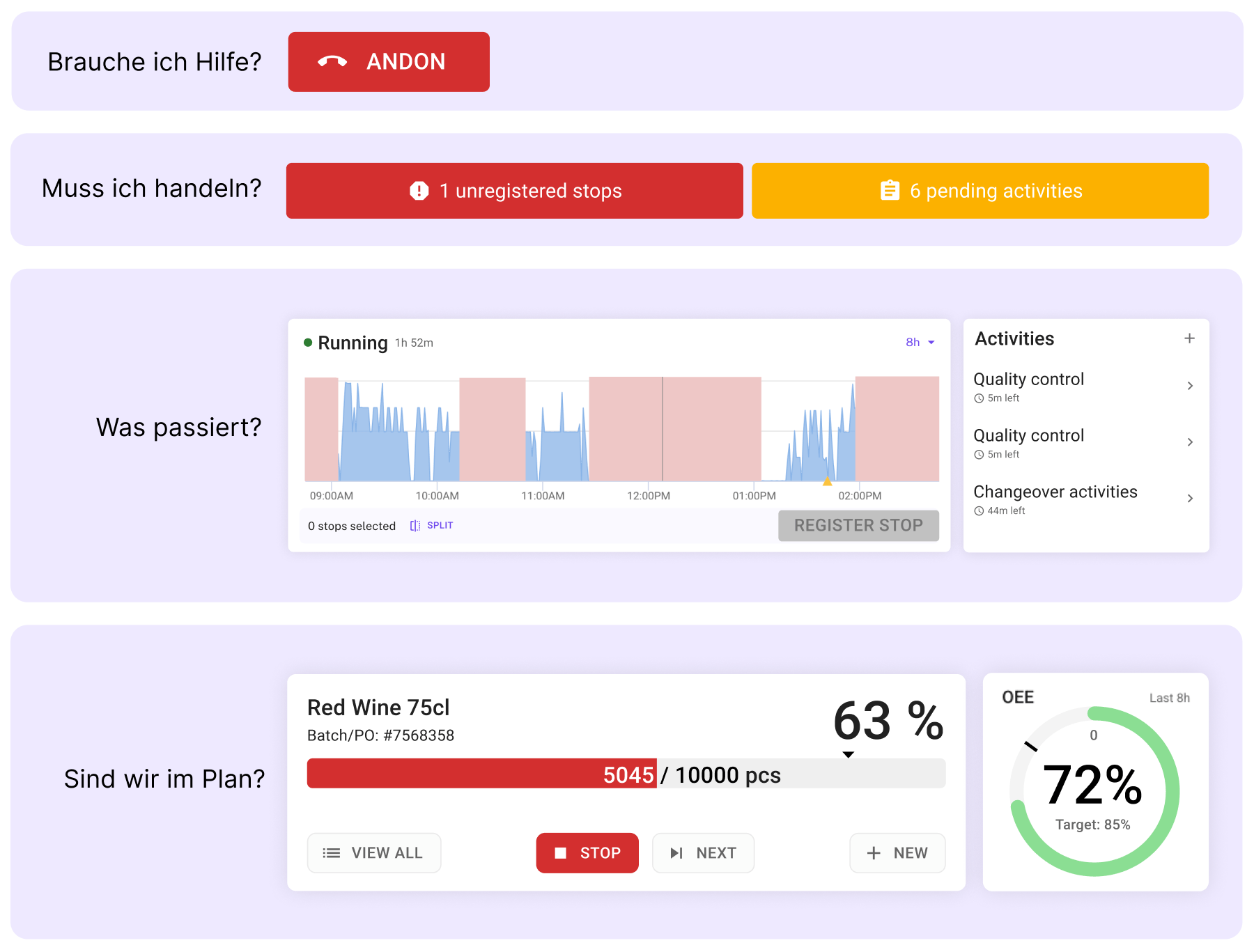

Operator View bündelt die wichtigsten Informationen der Linie in einer Ansicht: handlungsrelevante Benachrichtigungen zu Stillständen und Aktivitäten, eine Live-Produktionszeitachse, anstehende Aktivitäten, der Chargenfortschritt, OEE in Echtzeit sowie Andon zum Anfordern von Hilfe.

„Wir wissen, dass unsere Daten nicht verlässlich sind, wenn mehr als 4 % der Stopps nicht registriert werden. Operator View macht die Stopp-Erfassung so einfach, dass es realistisch ist, unter dieser Schwelle zu bleiben.“

Schnell erfassen und weiterarbeiten

Stopps werden im Arbeitsfluss erfasst: Stopp sehen, Grund antippen, fertig. Kein Suchen nach Seiten oder Codes – Operator:innen bleiben an der Linie, und Ihr Stillstandsbild bleibt korrekt.

Anpassen, damit es der Realität entspricht

Automatisch erkannte Stopps sind nicht in Stein gemeißelt. Ereignisse lassen sich umklassifizieren, teilen oder zusammenführen, mit Notizen ergänzen und in der Dauer korrigieren – für eine Timeline, die wirklich stimmt.

Volle Kontrolle über jede Charge

Chargenfortschritt auf einen Blick sehen, den nächsten Lauf starten oder eine neue Charge anlegen – ohne den Bildschirm zu wechseln. Changeovers einreihen, Ziele bestätigen und Ist-/Plan verfolgen, alles an einem Ort.

Alles Wichtige im Blick

Quality Checks, SOPs und weitere Aktivitäten erscheinen im Arbeitsfluss mit klaren Prioritäten und geführten Schritten. So wird nichts übersehen, Ausschuss sinkt, und Stillstände werden vermieden.

Mehrere Produktionslinien auf einem Bildschirm verwalten

Die Verwaltung mehrerer Produktionslinien bietet dem Anlagenpersonal einen einzigen, übersichtlichen und zuverlässigen Arbeitsbereich, der mentale Reibungsverluste reduziert. Dank einer klaren und nach Prioritäten geordneten Übersicht über mehrere verschiedene Produktionslinien kann das Anlagenpersonal schneller auf Probleme und Aufgaben reagieren, die ihre Aufmerksamkeit erfordern.

Flagge setzen und Unterstützung holen

Bei Problemen Andon mit einem Tipp auslösen und das richtige Team alarmieren. Eskalationsregeln vermeiden Leerlauf, und Kontext von der Linie hilft, schneller zu reagieren und die Produktion zügig zu stabilisieren.

Für wen ist Operator View?

Operator:innen

Eine klare Ansicht für Stopps, Aufgaben, Chargen und Andon – direkt im Arbeitsfluss. Weniger Klicks, weniger Stress, schnellere Reaktionen und präzisere Einträge pro Schicht.

Produktionsleiter:innen

Einheitliche Ausführung und vollständige Stillstandsdaten über Schichten und Linien. Engpässe früher erkennen, Ursachen abstellen und Teams mit verlässlichen Zahlen coachen.

.webp)

Operations-Leiter:innen

Methoden und Reporting über Standorte hinweg standardisieren – mit gemeinsamer Oberfläche und Kategoriemodell. Sauber vergleichen, Best Practices skalieren und Wirkung belegen.

Vorteile ab dem ersten Tag

Geben Sie Operator:innen eine klare Ansicht, um den Tag mit weniger Kontextwechsel, schnelleren Checks und besseren Entscheidungen über alle Schichten zu steuern.

Schnellere Veränderungsakzeptanz

Eine vertraute, einfache Oberfläche erleichtert neue Routinen und senkt Widerstände.

Mehr Zeit für wertschöpfende Arbeit

Stillstände kategorisieren, Checks dokumentieren und Chargen steuern – alles an einem Ort, damit mehr Zeit in Wertschöpfung fließt.

Geringere kognitive Belastung

Klare Aufgaben und Kontext reduzieren den mentalen Aufwand – Operator:innen fühlen sich unterstützt und bleiben unter Druck fokussiert.

Vorher vs. Operator View

Vorher

- Manuelle Papierarbeit

- Fragmentierte Systeme

- Unklarer Status

- Nicht erfasste Stillstände

- Manuelle Übergaben

- Tab-Springen

- Implizites Wissen

Nachher

- In-Flow, papierlose Ausführung

- Eine Oberfläche für Stopps, Aufgaben und Chargen

- Live-Transparenz zu Status und Prioritäten

- Vollständigere Stopp-Erfassung

- Geführte Ausführung für Checks und Umrüstungen

- Workflow auf einem Bildschirm

- Standardarbeitsanweisungen im Kontext

Entdecken Sie unsere Lösungen

OEE-Software

Mit Factbird erhalten Sie in Echtzeit einen vollständigen Überblick über Ihre Gesamtanlageneffektivität. Decken Sie die Ursache von Ineffizienzen auf und treffen Sie datengestützte Entscheidungen, um Ihre Produktionsleistung zu steigern.

Video und erweiterte Analysen

Die fortschrittliche Videoanalyse von Factbird ermöglicht es Ihnen, visuelle Erkenntnisse mit Produktionsdaten abzugleichen. Gewinnen Sie ein umfassendes Verständnis Ihres Produktionsprozesses und identifizieren Sie Bereiche für Verbesserungen und Optimierungen.

Qualitäts- und Prozessoptimierung

Fördern Sie mit Factbird die kontinuierliche Verbesserung Ihrer Fertigungsprozesse. Identifizieren Sie Leistungslücken, optimieren Sie die Produktionsqualität und unternehmen Sie proaktive Schritte zur Erreichung von Manufacturing Excellence.

Anlagenwartung

Bleiben Sie dem Zustand Ihrer Anlagen mit der proaktiven Wartungsüberwachung von Factbird voraus. Verringern Sie das Risiko unerwarteter Ausfälle, reduzieren Sie Ausfallzeiten und fördern Sie eine reibungslose, ununterbrochene Produktion.

Verbrauchsüberwachung

Factbird hilft Ihnen bei der Überwachung und Analyse Ihres Energieverbrauchs in Echtzeit. Implementieren Sie eine informierte, umweltfreundliche Strategie, indem Sie energieeffiziente Praktiken identifizieren und Ausschuss reduzieren.

Frequently Asked Questions

Wie reduziert Operator View Hürden im Change-Management?

Die einfache Oberfläche von Operator View beseitigt unnötige Komplexität und bündelt alle anlagenrelevanten Aktionen an einem Ort. Das senkt die Einstiegshürden und beschleunigt die Einführung.

Sehen Anlagenbediener mit Operator View alles Nötige, ohne die Ansicht zu wechseln?

Ja. Status, Aufgaben, Chargenfortschritt und Support sind in einer einzigen Ansicht gebündelt – so werden Kontextwechsel minimiert.

Unterstützt Operator View ERP-gesteuerte Chargen?

Ja. Chargen können aus Ihrem ERP-System oder direkt in Factbird in die Warteschlange gestellt werden, sodass Umrüstungen mit einem Fingertipp starten.

Wie sieht es mit Andon und Support aus?

Anlagenbediener können direkt in Operator View Hilfe anfordern.

Brauchen Anlagenbediener weiterhin Fachwissen?

Ja. Die Ansicht liefert jedoch zur richtigen Zeit die passenden Informationen, reduziert die kognitive Belastung über die gesamte Schicht und verbessert die Ergebnisse.

Wie standardisiert Operator View Stillstände – ohne zusätzlichen Aufwand für Bediener?

Operator View bettet gemeinsame Stoppgründe (Reason Codes) digital direkt in den Arbeitsablauf ein, sodass jeder Stopp über Schichten und Standorte hinweg einheitlich erfasst wird.

Tritt ein Stopp auf, erhalten Ihre Bediener eine Benachrichtigung und können Stillstände schnell und einfach klassifizieren. So bleiben die Daten für OEE- und Pareto-Analysen präzise und konsistent – ohne Mehrarbeit.

Enthält Factbird Standard-Reason-Codes für Stillstandsursachen – und können wir sie an unseren Prozess anpassen?

Ja. Factbird stellt eine Best-Practice-Vorlage für Stillstandsursachen (Reason Codes) bereit, verfeinert aus jahrelangen Praxiseinsätzen. Sie können diese Vorlage unverändert übernehmen oder die Kategorisierung der Stillstände vollständig an die Bedürfnisse und Präferenzen Ihrer Organisation anpassen.

Factbird-Anwender nutzen OEE typischerweise als zentralen KPI (OEE1, OEE2, OEE3 und TCU) und richten die Stillstandsursachen nach folgender Hierarchie aus:

- Keine Aktivität an der Linie – geplante Zeiten ohne Produktion.

- Nicht-produktive Tätigkeit – geplante Stopps während der Betriebszeit, z. B. Besprechungen oder Pausen.

- Chargenspezifischer Nichtbetrieb – notwendige Stopps wie Reinigung oder Umrüstung.

- Verlust während des Betriebs – ungeplante Stillstände und technische Störungen.

.svg)