Handmatig naar geautomatiseerd: SIP Manufacturing's productiemonitoring sprong met Factbird

Maak kennis met SIP

SIP Manufacturing is een expert in het formuleren, verpakken en leveren van dranken en heeft vanuit Lake Elsinore, Californië, zijn positie als marktleider in zijn branche verstevigd.

We wilden weten hoe zij de productie van een breed scala aan dranken in goede banen leiden. Dus spraken we met Johnnie Green, Vice President of Operations bij SIP Manufacturing, over hoe Factbird's Manufacturing Intelligence oplossingen geïntegreerd zijn in hun activiteiten.

De uitdaging

De uitdagingen waarmee SIP Manufacturing werd geconfronteerd en die de zoektocht naar een oplossing voor productie-intelligentie stimuleerden, zullen mensen in de productie-industrie bekend voorkomen.

Handmatige productiecontrole

Johnnie: "We hebben een aantal behoorlijk grote klanten, maar alles gebeurde handmatig. Dus operators registreerden gegevens over de lijnen, zoals stilstandtijden, starttijden en hoeveel flessen, blikken of eenheden er werden geproduceerd.

"Er was eigenlijk helemaal geen automatisering. Alles werd van papier overgeschreven en getabelleerd."

Johnnie Green, VP Operations bij SIP Manufacturing

"We gebruikten veel Excel-spreadsheets voor de statistieken. Dat kostte veel tijd, energie en redundantie. We hadden eigenlijk een fulltime persoon die dat allemaal deed."

Doorvoer verhogen

Een belangrijke KPI voor SIP Manufacturing is doorvoer, oftewel eerste kwaliteit, maar ze zagen een grote dip in eenheden tussen de vullers en het einde van de lijn.

In Johnnie's woorden: "Er was een groot verschil tussen het product dat door de vuller ging en het product dat daadwerkelijk verscheept en verkocht werd. Het is dus duidelijk dat we de doorvoer willen maximaliseren en het grootste aantal eenheden willen verkopen dat we daadwerkelijk kunnen produceren."

De oplossing

Na enig zoeken is SIP in 2022 begonnen met het gebruik van Factbird en is sindsdien op volle toeren met het verbeteren van de efficiëntie. Dit is hoe.

Automatische, real-time productiebewaking

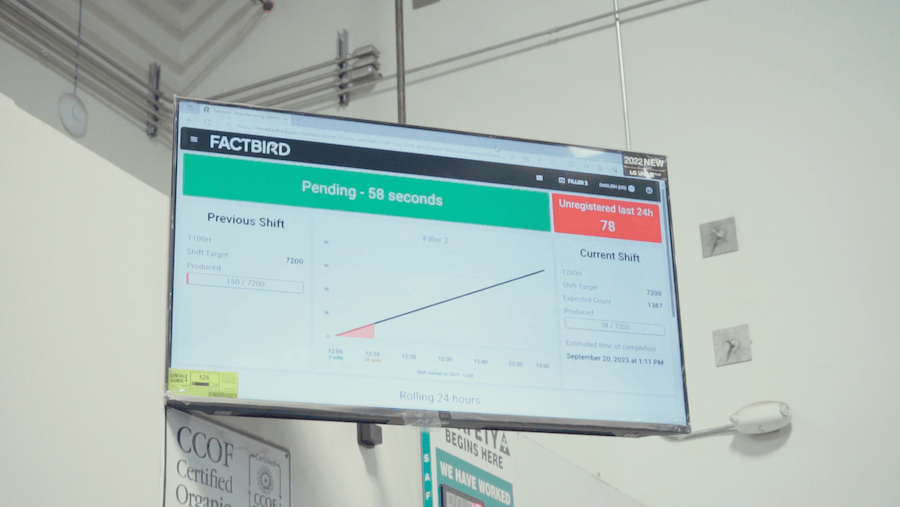

SIP Manufacturing gebruikt Factbird sensoren en IoT gateways om flessen per minuut, blikken per minuut en eenheden per minuut te registreren die uit hun vullers komen.

"We kunnen flessen per minuut, output, doorvoer en stops in realtime meten."

Johnnie Green, VP Operations bij SIP Manufacturing.

Sinds ze Factbird op hun lijnen hebben geïnstalleerd, heeft SIP veel van hun bestaande handmatige processen kunnen elimineren en knelpunten nauwkeuriger kunnen identificeren met real-time productiegegevens.

Zet downtime om in uptime

Net als de meeste fabrikanten wilde het SIP-team begrijpen wat de oorzaak was van stilstand - hoeveel stops er waren, hoe vaak ze voorkwamen - en die stilstand omzetten in uptime.

De cloudapplicatie van Factbird helpt hen hierbij door de registratie van tools voor stilstand- en productieanalyse, zoals live productie-KPI's voor transparantie, Paretodiagrammen die een direct overzicht bieden van de productie-efficiëntie en berekeningen van de Overall Equipment Effectiveness (OEE).

"Factbird is echt een goed hulpmiddel geweest om ons te laten zien waar die trends zich voordoen, hoe vaak we stilstaan en wat onze stops zijn."

Johnnie Green, VP Operations bij SIP Manufacturing

Aan de andere kant is het voor SIP ook nuttig om te zien wanneer de productie goed loopt. Volgens Johnnie Green laat Factbird "ons ook de goede trends zien. Bijvoorbeeld wanneer we lang draaien, draaien we goed, en wanneer we niet stoppen, kunnen we dat repliceren."

Eenvoudig te installeren en te gebruiken

Factbird's nadruk op het creëren van plug-and-play oplossingen voor gegevensverzameling samen met gebruiksvriendelijke cloud-gebaseerde software was uiteindelijk een belangrijke factor in de keuze van het SIP-team voor het bedrijf.

Johnnie Green zei: "Factbird was behoorlijk gebruiksvriendelijk; ik heb andere modules gezien die erg complex waren. De gebruikers begrijpen er niet genoeg van. De gegevens worden een beetje intimiderend."

Real-time gegevens waren een andere belangrijke vraag voor Johnnie Green, die zegt: "Als operations lead ben ik erg geïnteresseerd in die informatie in real-time. Dus dat was een van de dingen die echt nuttig waren om te gebruiken in Factbird. En het is gewoon heel gemakkelijk om te gebruiken en om doorheen te navigeren.

De resultaten

SIP Manufacturing heeft Factbird als zeer nuttig ervaren bij het behalen van hun productie KPI's.

10% minder afval

Het automatisch verzamelen van productiegegevens heeft SIP Manufacturing geholpen om verspilling te verminderen en de omzet te verhogen.

"Factbird was echt nuttig bij het identificeren van de delta tussen het product dat door de vulmachine ging en het product dat daadwerkelijk werd verpakt en verzonden," aldus Johhnie Green.

"Dat vertaalde zich in bijna 10% minder afval. En uiteraard, gebaseerd op de kosten van onze producten, had dit een positieve invloed op de inkomsten."

Minder verloop

Een interessant resultaat dat normaal gesproken niet op de voorgrond zou staan bij het implementeren van oplossingen voor productie-intelligentie, was een daling van het personeelsverloop bij SIP.

Johnnie Green: "Ik was er niet echt op uit dat het verloop zou samenvallen met een aantal van deze statistieken. Maar toen we Factbird konden gebruiken als hulpmiddel om werknemers te trainen en hen te helpen hun eigen statistieken te controleren, zagen we een daling in ons verlooppercentage.

"Dit hield direct verband met het stimuleringsprogramma dat we hebben geïmplementeerd. We wilden onze werknemers dus stimuleren door te voldoen aan hun dagelijkse statistieken, hun shifttargetargets en hun wekelijkse statistieken.

"Ze hadden veel meer controle over wat ze dagelijks deden. En we zagen dat het personeelsverloop een stuk minder was."

Johnnie Green, VP Operations bij SIP Manufacturing

Verbeterde kennisdeling

Volgens Johnnie Green is Factbird "teamgenoten helpen met het trainen van andere teamgenoten, hoewel er een beetje een competitieve instelling is als je meet.

"We delen graag de best practices - hoe sommige van onze best presterende medewerkers echt weten hoe ze de informatie in Factbird moeten gebruiken. We zoeken dus echt naar teamgenoten die willen delen waarvoor ze het gebruiken, en naar het hoger management, zodat we betere manieren kunnen vinden om het systeem elke dag te gebruiken."

Consistente productiviteit

Volgens Johnnie Green is een belangrijk voordeel van SIP de toegenomen consistentie in productiviteit.

Hij zei: "Het heeft de fabriek een veel serieuzere benadering van productie gegeven; als je echt kunt zien wat je van dag tot dag produceert, zelfs van minuut tot minuut of van uur tot uur, houdt dat het team de hele dag betrokken."

Uitstekende ondersteuning

Johnnie Green was onder de indruk van de reactiesnelheid van Factbird. "Factbird reageert zeer snel, bijna tot het punt waarop je je afvraagt hoe jullie zo snel kunnen reageren. Onze contactpersonen zijn zeer goed in staat om vragen te beantwoorden, van de apparatuur tot vragen over de toepassing. En hun responstijd is in de meeste gevallen nooit meer dan een paar minuten geweest.

"Factbird reageert zeer snel, bijna tot het punt waarop je je afvraagt hoe jullie zo snel kunnen reageren."

Johnnie Green, VP Operations bij SIP Manufacturing

"Soms vragen we om een andere manier om naar bepaalde analyses te kijken en tijdens het gesprek met de technici of ondersteuning kunnen ze dat in realtime oplossen. Dus ze reageren heel snel, waarschijnlijk als geen ander in de branche."

Voortdurende verbetering

SIP was snel in staat om te bepalen hoe ze Factbird het beste konden gebruiken om de continue verbetering te krijgen waar ze naar op zoek waren.

Johnnie Green zei: "Het systeem heeft de mogelijkheid om de diensten aan te passen op basis van dagen en tijden. En we ontdekten dat we iets succesvoller waren in het aanbrengen van verbeteringen van dienst tot dienst als we de diensten in kleinere stappen maten.

"Dus hebben we elke dienst opgedeeld in uren om de productiviteit van uur tot uur te kunnen meten. We konden ook stops van uur tot uur meten. Dus door een dienst van acht of twaalf uur te verdelen in tijdsblokken van één uur, konden we zeggen: als we onze doelen voor één uur halen en dat consequent doen, dan regelt de dienst zichzelf."

Gegevens voor business cases

SIP Manufacturing gebruikt gegevens van Factbird ook om nieuwe business cases te ondersteunen.

Johnnie Green: "Een van de dingen die we moeten kunnen is het presenteren van business cases. En in de productiewereld is dat allemaal gebaseerd op productdoorvoer, stops, stilstand en uptime. Factbird was de data die we konden gebruiken om veel dingen te rechtvaardigen.

"Factbird heeft ons heel goed laten zien waar de gaten zitten en waar de kansen liggen in de lijnen, en we zijn in staat om investeringsoplossingen te maken en teams en Kaizen-evenementen samen te stellen om te zeggen: "Hé, dit is hier geïdentificeerd; laten we naar deze trends kijken en beslissen of we een ander apparaat of systeem nodig hebben.

Twee weken om te implementeren

Zoals vermeld aan het begin van deze casestudy, had SIP Manufacturing te kampen met de veelvoorkomende problemen van handmatige gegevensverzameling zonder de mogelijkheid van echt nauwkeurige en real-time analyse. Factbird hielp hen hun productiemonitoringprocessen binnen twee weken te automatiseren.

"We gingen van nul gegevens naar een vrij aanzienlijke hoeveelheid gegevens in ongeveer twee weken."

Johnnie Green, VP Operations bij SIP Manufacturing

Johnnie Green verklaarde: "Afhankelijk van hoe je naar de gegevens kijkt, wil je ze consistent hebben voor diezelfde tijdsperiode. Dus toen we eenmaal de groef hadden gevonden van waar we naar wilden kijken, tot het punt dat we elk uur naar dingen keken in plaats van in de loop van een dag, gingen we in ongeveer twee weken van nul gegevens naar een aanzienlijke hoeveelheid gegevens."

Verschuivingen vergelijken

Tot slot vertelde Johnnie Green hoe ze nu de productiviteit tussen ploegen kunnen analyseren en aanpassingen kunnen doen op basis van de gegevens. Hij zei: "Je kunt verschillende groepen op verschillende tijden zien. En je kunt dezelfde groep ook op verschillende tijden zien. Dus een ploeg die normaal gesproken in het weekend heel goed presteert, presteert doordeweeks misschien minder goed.

"Onze operationele managementteams kunnen terugkijken en zeggen: "Hé, dit is hoe jullie consistent kunnen blijven binnen de dienst zonder noodzakelijkerwijs de dagen van de week te veranderen."

Conclusie

Voor SIP Manufacturing is "Factbird gepositioneerd als ons complete metrics, lean manufacturing en algemene verbeterplatform. Dus het is echt goed geweest."

Als u meer wilt weten over hoe Factbird uw bedrijf kan helpen, neem dan contact op met een van onze experts of bekijk een demonstratievideo van de Factbird Cloud Applicatie.

.svg)