Manuel til automatiseret: SIP Manufacturings spring i produktionsovervågning med Factbird

Mød SIP

SIP Manufacturing er eksperter i formulering, emballering og levering af drikkevarer og har cementeret deres plads som førende i deres branche fra deres base i Lake Elsinore, Californien.

Vi ville gerne vide, hvordan de styrer produktionen af en bred vifte af drikkevarer. Så vi talte med Johnnie Green, Vice President of Operations hos SIP Manufacturing, om, hvordan Factbirds Manufacturing Intelligence-løsninger er blevet integreret i deres drift.

Udfordringen

De udfordringer, som SIP Manufacturing stod over for, og som udløste jagten på en manufacturing intelligence-løsning, vil være ganske velkendte for folk i fremstillingsindustrien.

Manuel produktionsovervågning

Med Johnnies ord: "Vi har nogle ret store kunder, men alt foregik manuelt. Så operatørerne registrerede data på linjerne, såsom nedetid, starttidspunkter, og hvor mange flasker, dåser eller enheder, der blev produceret.

"Der var slet ingen automatisering på plads. Alt blev transskriberet fra papir og sat op i tabeller."

Johnnie Green, VP of Operations hos SIP Manufacturing

"Vi brugte en masse Excel-regneark til målingerne. Det tog en masse tid og energi, og der var en masse overflødigheder. Vi havde faktisk en fuldtidsansat til at håndtere det hele."

Forøg gennemstrømningen

En vigtig KPI for SIP Manufacturing er gennemstrømning eller førstegangskvalitet, men de oplevede et stort dyk i antallet af enheder mellem fylderne og enden af linjen.

Med Johnnies ord: "Der var en stor forskel på det produkt, der blev kørt gennem fylderen, og det produkt, der rent faktisk blev sendt af sted og solgt. Så det er klart, at vi gerne vil maksimere gennemstrømningen og faktisk kunne sælge så mange enheder, som vi rent faktisk kan producere."

Løsningen

Efter en del søgen begyndte SIP at bruge Factbird i 2022 og har siden arbejdet på højtryk for at forbedre effektiviteten. Her er hvordan.

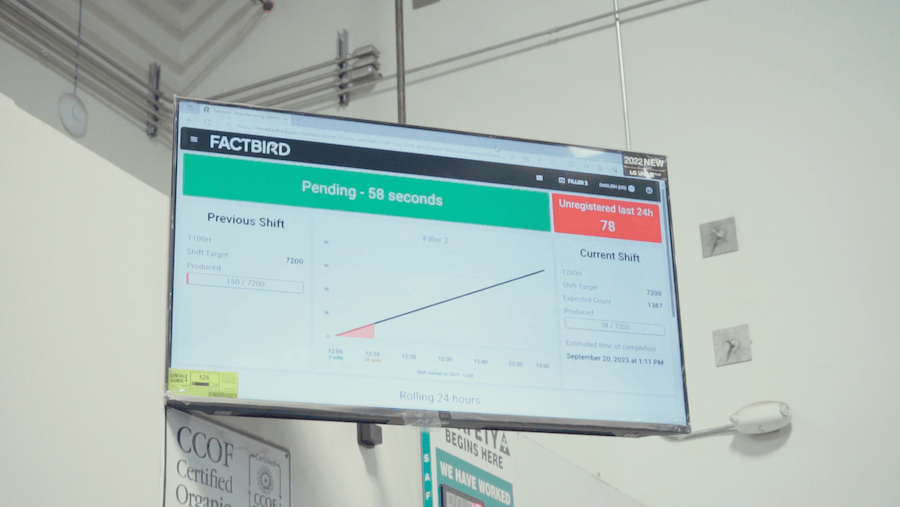

Automatisk produktionsovervågning i realtid

SIP Manufacturing bruger Factbird-sensorer og IoT-gateways til at registrere flasker pr. minut, dåser pr. minut og enheder pr. minut, der kommer ud af deres fyldemaskiner.

"Vi kan måle flasker pr. minut, output, gennemstrømning og stop i realtid."

Johnnie Green, VP of Operations hos SIP Manufacturing

Siden de installerede Factbird på deres linjer, har SIP været i stand til at eliminere mange af deres eksisterende manuelle processer og mere præcist identificere flaskehalse med produktionsdata i realtid.

Gør nedetid til oppetid

Som de fleste producenter ønskede SIP-teamet at forstå, hvad der forårsagede nedetid - hvor mange stop der var, hvor ofte de forekom - og konvertere denne nedetid til oppetid.

Factbirds cloud-applikation hjælper dem med at gøre dette gennem registrering af nedetid og produktionsanalyseværktøjer, såsom live produktions-KPI'er for gennemsigtighed, Pareto-diagrammer, der giver et øjeblikkeligt overblik over produktionseffektiviteten, og OEE-beregninger (Overall Equipment Effectiveness).

"Factbird har været et virkelig godt værktøj til at vise os, hvor disse tendenser sker, hyppigheden af vores nedetid og vores stop."

Johnnie Green, VP of Operations hos SIP Manufacturing

På den anden side er det også nyttigt for SIP at identificere, hvornår produktionen kører godt. Ifølge Johnnie Green "viser Factbird os også de gode tendenser. Når vi kører længe, kører vi godt, og når vi ikke stopper, er vi i stand til at gentage det."

Let at installere og bruge

Factbirds fokus på at skabe plug-and-play-løsninger til dataindsamling sammen med brugervenlig cloud-baseret software var i sidste ende en vigtig faktor i SIP-teamets valg af virksomheden.

Johnnie Green sagde: "Factbird var ret brugervenligt; jeg har set andre moduler, der har et højt niveau af kompleksitet. Brugerne er ikke i stand til at forstå nok. Dataene bliver en smule skræmmende."

Data i realtid var et andet vigtigt krav for Johnnie Green, som siger: "Som driftsleder er jeg meget interesseret i information i realtid. Så det var en af de ting, der virkelig var gavnlige for mig at bruge i Factbird. Og det er bare virkelig nemt at bruge og navigere igennem.

Resultaterne

SIP Manufacturing har fundet Factbird ekstremt nyttig til at hjælpe dem med at opfylde deres produktions-KPI'er.

10% reduktion i affald

Den automatiske indsamling af produktionsdata hjalp SIP Manufacturing med at reducere spild og øge omsætningen.

"Factbird var virkelig nyttig til at identificere forskellen mellem det produkt, der kørte gennem fyldemaskinen, og det produkt, der rent faktisk blev pakket og sendt," siger Johhnie Green.

"Det betød en reduktion i spild på næsten 10 %. Og det er klart, at baseret på prisen på vores produkter blev bundlinjen påvirket på en positiv måde ud fra et indtægtssynspunkt."

Reduceret omsætningshastighed

Et interessant resultat, som man typisk ikke tænker på, når man implementerer Manufacturing Intelligence-løsninger, var et fald i SIP's personaleomsætningshastighed.

Johnnie Green siger: "Jeg var egentlig ikke ude efter, at omsætningshastigheden skulle falde sammen med nogle af disse målinger. Men da vi var i stand til at bruge Factbird som et værktøj til at træne medarbejderne og hjælpe dem med at overvåge deres egne målinger, så vi en reduktion i vores omsætningshastighed.

"Det hang direkte sammen med det incitamentsprogram, vi implementerede. Så vi ønskede at motivere vores medarbejdere ved at opfylde deres daglige mål, deres mål for skiftet og deres ugentlige mål.

"De var meget bedre i stand til at kontrollere, hvad de lavede fra dag til dag. Og vi oplevede, at medarbejderudskiftningen var meget mindre."

Johnnie Green, VP of Operations hos SIP Manufacturing

Forbedret vidensdeling

Ifølge Johnnie Green er Factbird "at hjælpe holdkammerater med at træne andre holdkammerater, selvom der er en lille smule konkurrenceånd, når man måler.

"Vi kan godt lide at dele bedste praksis - hvordan nogle af vores bedste medarbejdere virkelig ved, hvordan man udnytter de oplysninger, der præsenteres i Factbird. Så vi ser virkelig gerne, at vores teammedlemmer deler, hvad de rent faktisk bruger det til, såvel som den øverste ledelse, så vi kan finde bedre måder at udnytte systemet på hver dag."

Konsistens i produktiviteten

Ifølge Johnnie Green har en væsentlig fordel ved SIP været øget ensartethed i produktiviteten.

Han sagde: "Det har givet fabrikken en meget mere seriøs tilgang til produktionen; når man faktisk kan se, hvad man producerer fra dag til dag, selv fra minut til minut eller fra time til time, holder det teamet engageret hele dagen."

Fremragende support

Factbirds lydhørhed imponerede Johnnie Green. "Factbird har været meget lydhøre, næsten til det punkt, hvor man kan spørge sig selv, hvordan I er i stand til at være så lydhøre. Vores kontaktpersoner er meget dygtige til at besvare spørgsmål, lige fra udstyret til spørgsmål om applikationen. Og deres svartid har aldrig været mere end et par minutter i de fleste tilfælde.

"Factbird har været meget lydhøre, næsten til det punkt, hvor du måske endda spørger, hvordan I er i stand til at være så lydhøre."

Johnnie Green, VP of Operations hos SIP Manufacturing

"Nogle gange beder vi om en anden måde at se på nogle af analyserne, og i samtalen med teknikerne eller supporten er de i stand til at løse det i realtid. Så de har været meget lydhøre, sandsynligvis uden sidestykke i forhold til, hvad jeg har set i branchen."

Kontinuerlig forbedring

SIP var hurtigt i stand til at identificere, hvordan de bedst kunne bruge Factbird til at opnå den løbende forbedring, de var på udkig efter.

Johnnie Green siger: "Systemet har mulighed for at tilpasse vagterne baseret på dage og tidspunkter. Og vi fandt ud af, at vi havde lidt større succes med at lave forbedringer fra vagt til vagt, hvis vi målte vagterne i mindre intervaller.

"Så vi opdelte faktisk hvert skift i timer for at kunne måle produktiviteten fra den ene time til den næste. Vi var også i stand til at måle stop fra den ene time til den næste. Så bare ved at opdele vagten fra en otte- eller 12-timers vagt i tidsintervaller på en time, kunne vi sige, at hvis vi kan opfylde vores mål i en time og gøre det konsekvent, så vil vagten passe sig selv."

Data til business cases

SIP Manufacturing har også brugt data fra Factbird til at understøtte nye business cases.

Johnnie Green siger: "En af de ting, vi skal være i stand til, er at præsentere business cases. Og i produktionsverdenen er det hele baseret på produktgennemstrømning, stop, nedetid og oppetid. Factbird var de data, som vi faktisk kunne bruge til at retfærdiggøre mange ting.

"Factbird har været rigtig god til at vise os, hvor nogle af vores huller og muligheder er på linjerne, og vi er i stand til at lave investeringsløsninger og sammensætte teams og Kaizen-events for at sige: Hey, dette er blevet identificeret her; lad os se på disse tendenser og beslutte, om vi har brug for et andet stykke udstyr, eller om vi har brug for et andet system på plads."

To uger til implementering

Som nævnt i begyndelsen af dette casestudie havde SIP Manufacturing den almindelige kamp med manuel dataindsamling uden mulighed for virkelig nøjagtig og realtidsanalyse. Factbird hjalp dem med at automatisere deres produktionsovervågningsprocesser inden for to uger.

"Vi gik fra at have nul data til at have en ret betydelig mængde data på omkring to uger."

Johnnie Green, VP of Operations hos SIP Manufacturing

Johnnie Green sagde: "Afhængigt af hvordan man ser på dataene, vil man gerne have, at de er konsistente i den samme tidsperiode. Så da vi først havde fundet ud af, hvad vi ville se på, så vi kunne se på tingene hver time i stedet for i løbet af en dag, gik vi fra at have nul data til at have en ret stor mængde data på omkring to uger."

Sammenligning af skift

Endelig kom Johnnie Green ind på, hvordan de nu kan analysere produktiviteten mellem skiftene og foretage justeringer baseret på dataene. Han sagde: "Man kan se forskellige grupper på forskellige tidspunkter. Og man kan også se den samme gruppe på forskellige tidspunkter. Så et hold, der normalt præsterer rigtig godt i weekenden, kan måske underpræstere i hverdagene.

"Vores management operations teams kan se tilbage og sige: Hey, det er sådan, I kan forblive konsekvente inden for skiftet uden nødvendigvis at ændre ugedagene."

Konklusion

For SIP Manufacturing er "Factbird blevet positioneret som vores komplette platform for metrikker, lean produktion og generelle forbedringer. Så det har været rigtig godt."

Hvis du gerne vil vide mere om, hvordan Factbird kan hjælpe din virksomhed, kan du kontakte en af vores eksperter eller se en demovideo af Factbird Cloud Application.

.svg)