Manuell till automatiserad: SIP Manufacturings produktionsövervakning tar ett stort steg framåt med Factbird

Möt SIP

SIP Manufacturing är experter på formulering, förpackning och distribution av drycker och har befäst sin ställning som ledande inom sin bransch från sin bas i Lake Elsinore i Kalifornien.

Vi ville veta hur de på ett skickligt sätt hanterar produktionen av ett brett utbud av drycker. Därför pratade vi med Johnnie Green, Vice President of Operations på SIP Manufacturing, om hur Factbirds Manufacturing Intelligence-lösningar har integrerats i deras verksamhet.

Utmaningen

De utmaningar som SIP Manufacturing stod inför och som utlöste jakten på en lösning för Manufacturing Intelligence kommer att vara ganska bekanta för personer inom tillverkningsindustrin.

Manuell produktionsövervakning

Johnnie berättar: "Vi har några ganska stora kunder, men allt sköttes manuellt. Så operatörerna samlade in data om linjerna, till exempel driftstopp, starttider och hur många flaskor, burkar eller enheter som producerades.

"Det fanns egentligen ingen automatisering alls. Allt skrevs ut från papper och sammanställdes."

Johnnie Green, VP of Operations på SIP Manufacturing

"Vi använde en hel del Excel-kalkylblad för mätvärdena. Det tog mycket tid och energi och skapade en hel del dubbelarbete. Vi hade faktiskt en heltidsanställd person som hanterade allt detta."

Öka genomströmningen

En viktig KPI för SIP Manufacturing är genomströmning, eller förstahandskvalitet, men de såg en stor nedgång i antalet enheter mellan fyllarna och slutet av linjen.

Johnnie säger: "Det fanns en stor skillnad mellan den produkt som kördes genom fyllaren och den produkt som faktiskt skickades och såldes. Så självklart vill vi kunna maximera genomströmningen och faktiskt kunna sälja så många enheter som möjligt som vi faktiskt kan producera."

Lösningen

Efter lite letande började SIP använda Factbird 2022 och har sedan dess arbetat för fullt med att förbättra effektiviteten. Här är hur.

Automatisk produktionsövervakning i realtid

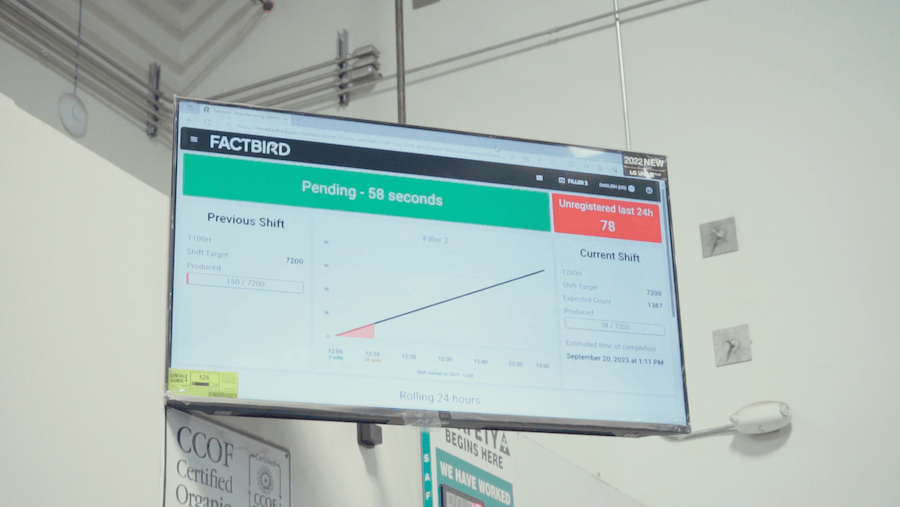

SIP Manufacturing använder Factbird-sensorer och IoT-gateways för att registrera flaskor per minut, burkar per minut och enheter per minut som kommer ut från deras fyllare.

"Vi kan mäta flaskor per minut, produktion, genomströmning och stopp i realtid."

Johnnie Green, VP of Operations på SIP Manufacturing

Sedan SIP installerade Factbird på sina linjer har de kunnat eliminera många av sina befintliga manuella processer och mer exakt identifiera flaskhalsar med hjälp av produktionsdata i realtid.

Förvandla stilleståndstid till drifttid

Precis som de flesta tillverkare ville SIP-teamet förstå vad som orsakade stillestånd - hur många stopp det var, hur ofta de inträffade - och omvandla stilleståndstiden till drifttid.

Factbirds molnapplikation hjälper dem att göra detta genom registrering av verktyg för driftstopps- och produktionsanalys, t.ex. KPI:er för liveproduktion för transparens, Pareto-diagram som ger en omedelbar översikt över produktionseffektiviteten och OEE-beräkningar (Overall Equipment Effectiveness).

"Factbird har varit ett riktigt bra verktyg för att visa oss var trenderna finns, hur ofta vi har driftstopp och vilka stopp vi har."

Johnnie Green, VP of Operations på SIP Manufacturing

Å andra sidan är det också till hjälp för SIP att identifiera när produktionen går bra. Enligt Johnnie Green visar Factbird "oss också de goda trenderna. När vi kör länge kör vi bra, och när vi inte stannar kan vi replikera det."

Lätt att installera och använda

Factbirds fokus på att skapa plug-and-play-lösningar för datainsamling tillsammans med användarvänlig molnbaserad programvara var i slutändan en viktig faktor i SIP-teamets val av företaget.

Johnnie Green sa: "Factbird var ganska användarvänligt; jag har sett andra moduler som har en hög nivå av komplexitet. Användarna kan inte förstå tillräckligt mycket. Uppgifterna blir lite skrämmande."

Realtidsdata var ett annat viktigt krav för Johnnie Green, som säger: "Som operativ ledare är jag mycket intresserad av information i realtid. Så det var en av de saker som var riktigt bra att använda i Factbird. Och det är bara väldigt enkelt att använda och navigera igenom.

Resultat

SIP Manufacturing har funnit Factbird mycket användbart för att hjälpa dem att uppfylla sina produktions-KPI:er.

10% minskning av avfallet

Den automatiska insamlingen av produktionsdata hjälpte SIP Manufacturing att minska avfallet och öka intäkterna.

"Factbird var verkligen användbart för att identifiera skillnaden mellan den produkt som kördes genom fyllaren och den produkt som faktiskt förpackades och skickades", säger Johhnie Green.

"Det innebar en minskning av avfallet med nästan 10%. Och med tanke på kostnaden för våra produkter påverkades slutresultatet naturligtvis positivt ur intäktssynpunkt."

Minskad personalomsättning

Ett intressant resultat som man vanligtvis inte tänker på när man implementerar lösningar för Manufacturing Intelligence var en minskning av SIP:s personalomsättning.

Johnnie Green säger: "Jag var egentligen inte ute efter att omsättningshastigheten skulle sammanfalla med några av dessa mätetal. Men när vi kunde använda Factbird som ett verktyg för att utbilda medarbetarna och hjälpa dem att övervaka sina egna mätvärden såg vi en minskning av vår personalomsättning.

"Detta var direkt kopplat till det incitamentsprogram som vi införde. Vi ville ge våra medarbetare incitament genom att de uppfyllde sina dagliga mätetal, sina skiftmålsmätetal och sina veckomätetal.

"De kunde i mycket högre grad kontrollera vad de gjorde på daglig basis. Och vi såg att personalomsättningen var mycket lägre."

Johnnie Green, VP of Operations på SIP Manufacturing

Förbättrat kunskapsutbyte

Enligt Johnnie Green är Factbird "att hjälpa lagkamrater att träna andra lagkamrater, även om det finns lite av en tävlingsanda som kommer när man mäter.

"Vi vill gärna dela med oss av bästa praxis - hur några av våra bästa medarbetare verkligen vet hur de ska utnyttja den information som presenteras i Factbird. Så vi vill verkligen att teammedlemmarna ska dela med sig av vad de faktiskt använder det till, och även till ledningen, så att vi kan hitta bättre sätt att utnyttja systemet varje dag."

Kontinuitet i produktiviteten

Enligt Johnnie Green har en betydande fördel med SIP varit ökad produktivitet.

Han säger: "Det har gett anläggningen en mycket mer seriös inställning till tillverkning; när du faktiskt kan se vad du producerar från dag till dag, till och med från minut till minut eller från timme till timme, håller det teamet engagerat hela dagen."

Utmärkt stöd

Factbirds lyhördhet imponerade på Johnnie Green. "Factbird har varit mycket lyhörda, nästan så att man kan fråga sig hur ni kan vara så lyhörda. Våra kontaktpersoner är mycket duktiga på att svara på frågor, från utrustningen till frågor om applikationen. Och deras svarstid har i de flesta fall aldrig varit mer än några minuter.

"Factbird har varit mycket lyhörda, nästan till den grad att man till och med kan fråga sig hur ni kan vara så lyhörda."

Johnnie Green, VP of Operations på SIP Manufacturing

"Ibland ber vi om ett annat sätt att se på vissa analyser, och i samtalet med teknikerna eller supporten kan de lösa det i realtid. Så de har varit mycket lyhörda, förmodligen helt oöverträffade av vad jag har sett i branschen."

Kontinuerlig förbättring

SIP kunde snabbt identifiera hur de bäst kunde använda Factbird för att få den kontinuerliga förbättring de var ute efter.

Johnnie Green säger: "Systemet har möjlighet att anpassa skiften baserat på dagar och tider. Och vi upptäckte att vi lyckades lite bättre med att göra förbättringar från skift till skift om vi mätte skiften i mindre intervall.

"Så vi delade faktiskt upp varje skift i timmar för att kunna mäta produktiviteten från en timme till nästa. Vi kunde också mäta stopp från en timme till nästa. Så bara genom att dela upp skiftet från ett åtta- eller tolvtimmarsskift i entimmesperioder kunde vi säga att om vi kan uppfylla våra mål under en timme och göra det konsekvent, så kommer skiftet att ta hand om sig självt."

Data för affärsanalyser

SIP Manufacturing har också använt data från Factbird för att stödja nya affärsfall.

Johnnie Green säger: "En av de saker vi måste kunna göra är att presentera affärsmöjligheter. Och i tillverkningsindustrin baseras allt detta på produktgenomströmning, stopp, stilleståndstid och drifttid. Factbird var de data som vi faktiskt kunde använda för att motivera en hel del saker.

"Factbird har varit riktigt bra på att visa oss var några av våra luckor och möjligheter finns i alla linjer, och vi kan göra investeringslösningar och sätta ihop team och Kaizen-evenemang för att säga: Hej, det här har identifierats här; låt oss titta på dessa trender och bestämma om vi behöver en annan utrustning eller om vi behöver ett annat system på plats."

Två veckor att genomföra

Som nämndes i början av denna fallstudie hade SIP Manufacturing det vanliga problemet med manuell datainsamling utan möjlighet till verkligt korrekt analys i realtid. Factbird hjälpte dem att automatisera sina produktionsövervakningsprocesser inom två veckor.

"Vi gick från att ha noll data till att ha en ganska stor mängd data på ungefär två veckor."

Johnnie Green, VP of Operations på SIP Manufacturing

Johnnie Green sa: "Beroende på hur man tittar på data vill man att de ska vara konsekventa under samma tidsperiod. Så när vi väl hade hittat rätt i vad vi ville titta på, så att vi kunde titta på saker varje timme jämfört med att titta på saker under en dag, gick vi från att ha noll data till att ha en ganska stor mängd data på ungefär två veckor."

Jämförelse av skift

Slutligen berättade Johnnie Green om hur de nu kan analysera produktiviteten mellan olika skift och göra justeringar baserat på data. Han sa: "Man kan se olika grupper vid olika tidpunkter. Och man kan också se samma grupp vid olika tidpunkter. Så ett skift som normalt presterar riktigt bra på helgerna kanske underpresterar under sina vardagsveckor.

"Våra ledningsgrupper kan titta tillbaka och säga: Hej, det här är hur ni kan vara konsekventa inom skiftet utan att nödvändigtvis ändra veckodagarna."

Slutsats

För SIP Manufacturing har "Factbird positionerats som vår kompletta plattform för mätning, lean manufacturing och övergripande förbättringar. Så det har varit riktigt bra."

Om du vill veta mer om hur Factbird kan hjälpa ditt företag kan du kontakta en av våra experter eller titta på en demovideo av Factbird Cloud Application.